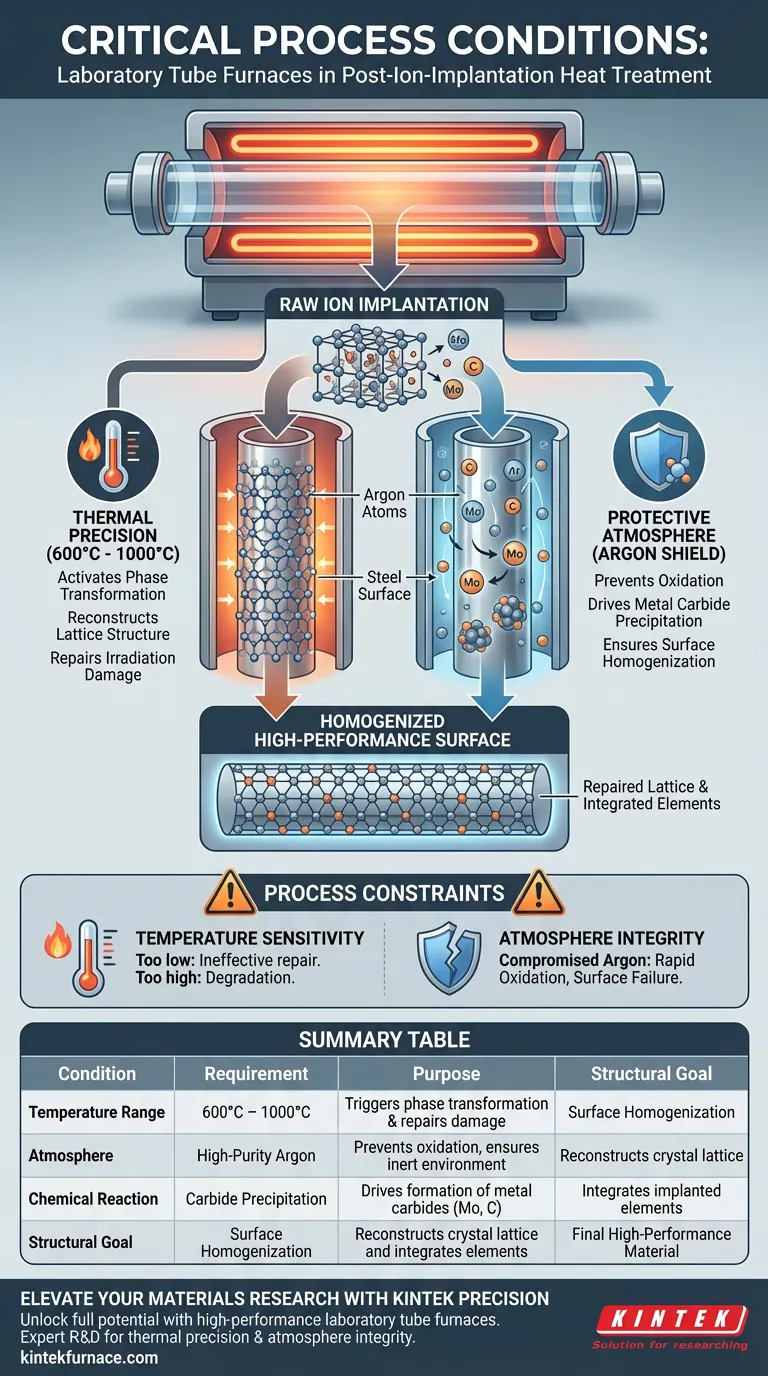

Un four tubulaire de laboratoire fournit un environnement à haute température, inerte et strictement contrôlé, conçu pour stabiliser l'acier inoxydable après implantation ionique. Plus précisément, il établit un régime de température précis entre 600°C et 1000°C tout en maintenant une atmosphère protectrice d'argon pour faciliter les réparations microstructurales critiques.

Le four n'est pas simplement une source de chauffage ; il agit comme une chambre de réaction qui répare les dommages d'irradiation et favorise la précipitation des carbures métalliques. Cet environnement contrôlé est le pont entre l'implantation ionique brute et une surface de matériau homogénéisée et performante.

Le rôle essentiel de la précision thermique

Activation de la transformation de phase

La fonction principale du four tubulaire est de maintenir une fenêtre thermique spécifique, strictement comprise entre 600°C et 1000°C. Cette plage de haute température n'est pas arbitraire ; c'est le seuil d'énergie requis pour déclencher la transformation de phase dans l'acier.

Reconstruction de la structure du réseau

L'implantation ionique est un processus violent qui introduit des éléments étrangers—spécifiquement du molybdène et du carbone dans ce contexte—dans l'acier, perturbant son réseau cristallin. Le traitement thermique fourni par le four fournit l'énergie d'activation nécessaire à la reconstruction structurelle.

Réparation des dommages d'irradiation

Au-delà du simple chauffage, cet environnement thermique permet au matériau de guérir. La chaleur soutenue répare les dommages d'irradiation causés lors du processus d'implantation initial, restaurant l'intégrité de la matrice d'acier inoxydable.

La nécessité d'une atmosphère protectrice

Le bouclier d'argon

Une caractéristique déterminante de ce processus est le maintien d'une atmosphère protectrice d'argon. La conception du four tubulaire permet d'exclure l'oxygène et d'autres gaz réactifs pendant le cycle de chauffage.

Favoriser la précipitation de carbures

Sous cette protection inerte, les éléments injectés sont libres de réagir chimiquement de manière bénéfique sans s'oxyder. L'environnement facilite la précipitation spécifique de carbures métalliques, qui est le but ultime du processus de dopage.

Obtenir une homogénéisation de surface

La combinaison de la chaleur et du gaz inerte permet la diffusion sans dégradation. Cela conduit à une homogénéisation de surface, garantissant que les éléments implantés sont uniformément répartis et entièrement intégrés dans la structure de surface du matériau.

Comprendre les contraintes du processus

La sensibilité de la fenêtre de température

Opérer en dehors de la plage de 600°C à 1000°C compromet l'efficacité du traitement. Des températures trop basses peuvent ne pas induire les transformations de phase nécessaires ou réparer les dommages du réseau, laissant le matériau dans un état de contrainte.

Intégrité de l'atmosphère

Le succès du traitement repose entièrement sur la pureté de l'environnement. Si l'atmosphère d'argon est compromise, les hautes températures entraîneront une oxydation rapide plutôt que la précipitation de carbures souhaitée, ruinant potentiellement l'amélioration de surface.

Optimiser votre stratégie de traitement thermique

Pour garantir le succès du recuit post-implantation ionique, vos paramètres de processus doivent correspondre aux objectifs matériels spécifiques du projet.

- Si votre objectif principal est la réparation structurelle : Priorisez le maintien de la température strictement dans la fenêtre de 600°C–1000°C pour assurer une énergie suffisante pour la reconstruction du réseau et la guérison des dommages.

- Si votre objectif principal est le durcissement de surface : Assurez-vous que le flux d'argon est constant et pur pour maximiser la précipitation des carbures métalliques sans introduire de contaminants de surface.

En contrôlant rigoureusement ces variables thermiques et atmosphériques, vous convertissez le potentiel de l'implantation ionique en performances matérielles réalisées.

Tableau récapitulatif :

| Condition de processus | Exigence | Objectif dans le traitement thermique |

|---|---|---|

| Plage de température | 600°C – 1000°C | Déclenche la transformation de phase et répare les dommages d'irradiation |

| Atmosphère | Argon de haute pureté | Prévient l'oxydation et assure un environnement protecteur inerte |

| Réaction chimique | Précipitation de carbures | Favorise la formation de carbures métalliques (Mo, C) pour le durcissement |

| Objectif structurel | Homogénéisation de surface | Reconstruit le réseau cristallin et intègre les éléments implantés |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Libérez tout le potentiel de vos processus post-implantation ionique avec les fours tubulaires haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons la précision thermique et l'intégrité atmosphérique nécessaires pour obtenir une homogénéisation de surface et une réparation du réseau supérieures.

Que vous ayez besoin de systèmes tubulaires, à moufle, rotatifs, sous vide ou CVD standard ou entièrement personnalisables, KINTEK offre la fiabilité dont votre laboratoire a besoin.

Prêt à optimiser vos résultats de traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température parfaite pour vos besoins uniques !

Guide Visuel

Références

- Ruijuan Wang, Chengfei Zhu. Ion Implantation Combined with Heat Treatment Enables Excellent Conductivity and Corrosion Resistance of Stainless Steel Bipolar Plates for Hydrogen Fuel Cells. DOI: 10.3390/ma17040779

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les fours tubulaires verticaux se comparent-ils aux fours à moufle traditionnels ? Choisissez le bon four pour votre laboratoire

- Quel rôle le système de gestion des gaz joue-t-il dans un four tubulaire de 70 mm ? Essentiel pour un contrôle précis de l'atmosphère

- Comment un four tubulaire génère-t-il des températures élevées pour le traitement thermique ? Découvrez les solutions de chauffage de précision

- Pourquoi utiliser des tubes sous vide scellés pour les supports de pérovskite ? Obtenez une uniformité supérieure dans la synthèse de couches minces

- Quels sont les avantages de l'utilisation d'installations de simulation d'oxydation par four tubulaire ? Améliorez vos tests de matériaux à haute température

- Quels avantages techniques un four tubulaire à trois zones offre-t-il pour le CrSb ? Maîtriser l'ingénierie de précision des cristaux

- Comment utiliser un four tubulaire ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Quel rôle joue un réchauffeur à tube de graphite dans la synthèse HPHT du Fe2B ? Chauffage de précision pour les matériaux métastables