La protection contre la réactivité est l'objectif principal. L'introduction d'un flux constant de gaz argon dans le creuset crée une atmosphère protectrice inerte qui déplace physiquement l'oxygène et la vapeur d'eau. Cela empêche l'alliage de magnésium ZK51A, très réactif, de subir une oxydation violente ou une combustion, tout en préservant la précision chimique de l'alliage.

L'introduction d'argon n'est pas une simple précaution ; c'est une exigence fondamentale pour prévenir les combustions dangereuses et assurer l'intégrité métallurgique du produit final.

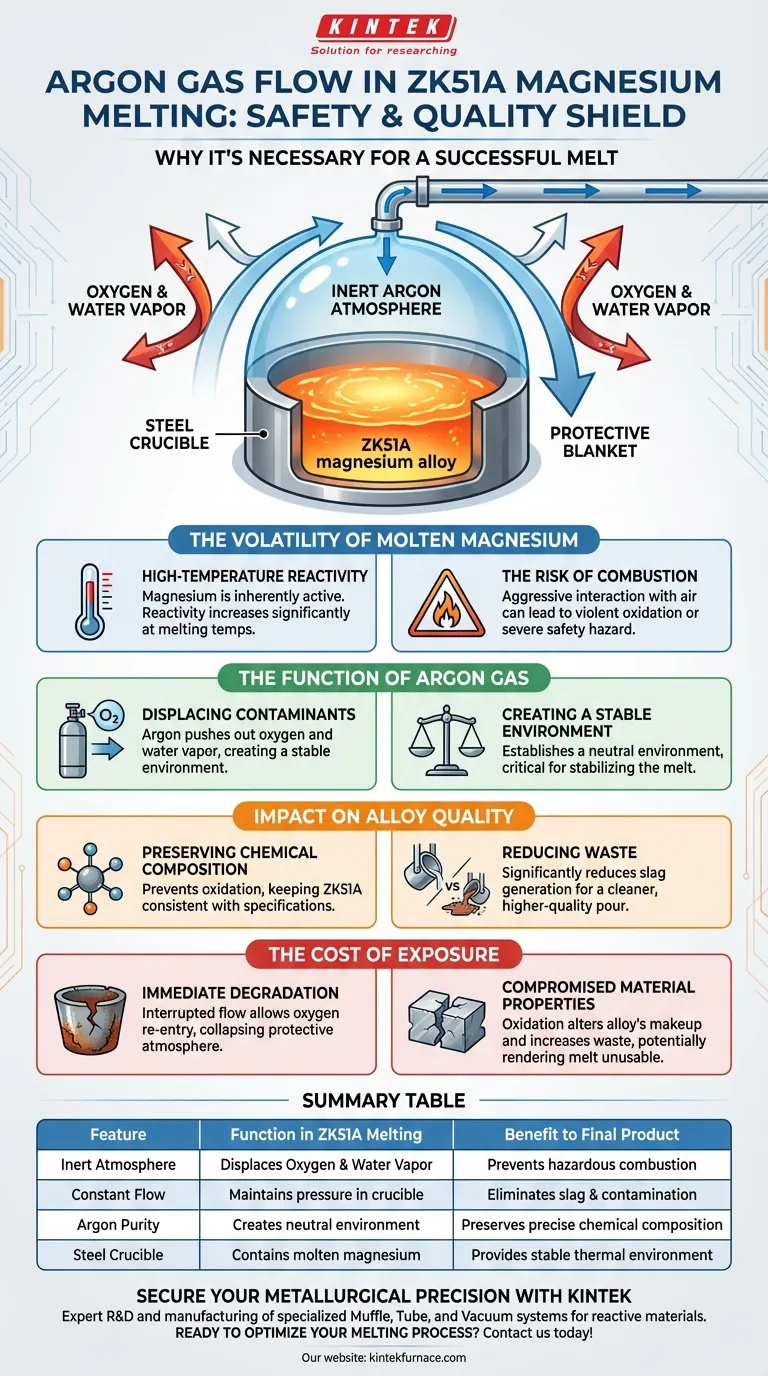

La volatilité du magnésium en fusion

Réactivité à haute température

Le magnésium est un métal intrinsèquement actif. Lorsqu'il est porté à des températures de fusion, sa réactivité augmente considérablement.

Le risque de combustion

Sans barrière protectrice, le magnésium en fusion interagit agressivement avec l'air ambiant. Cela peut entraîner une oxydation violente, voire une combustion, constituant un grave danger pour la sécurité de l'opération.

La fonction du gaz argon

Déplacement des contaminants

L'argon agit comme une couverture inerte et lourde. Un flux constant repousse les éléments réactifs présents dans l'air standard, en particulier l'oxygène et la vapeur d'eau.

Création d'un environnement stable

En éliminant ces contaminants, l'argon établit un environnement neutre dans le creuset en acier. Cette isolation est essentielle pour stabiliser le bain de fusion pendant la phase de haute température.

Impact sur la qualité de l'alliage

Préservation de la composition chimique

La sécurité n'est pas la seule variable ; la science des matériaux est tout aussi critique. La prévention de l'oxydation garantit l'exactitude de la composition chimique de l'alliage, maintenant le ZK51A conforme à ses spécifications.

Réduction des déchets

L'oxydation produit des sous-produits qui dégradent le bain de fusion. L'utilisation d'un écran d'argon réduit considérablement la formation de laitier, résultant en une coulée plus propre et de meilleure qualité.

Le coût de l'exposition

Dégradation immédiate

Si le flux de gaz est interrompu ou insuffisant, l'atmosphère protectrice s'effondre. Cela permet à l'oxygène de réentrer immédiatement dans le creuset.

Propriétés matérielles compromises

Le résultat de l'exposition n'est pas seulement un risque pour la sécurité, mais un échec métallurgique. L'oxydation résultante modifie la composition de l'alliage et augmente la quantité de déchets, rendant le bain de fusion potentiellement inutilisable.

Faire le bon choix pour votre objectif

Pour réussir la fusion de l'alliage de magnésium ZK51A, vous devez donner la priorité au contrôle de l'atmosphère.

- Si votre objectif principal est la sécurité : Maintenez un flux constant pour empêcher le contact avec l'oxygène et éliminer le risque de combustion violente.

- Si votre objectif principal est la qualité métallurgique : Utilisez l'écran d'argon pour minimiser la formation de laitier et maintenir strictement la composition chimique de l'alliage.

Un flux d'argon constant est la variable la plus efficace pour contrôler à la fois la sécurité et la qualité d'un bain de fusion de magnésium.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion de ZK51A | Avantage pour le produit final |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène et la vapeur d'eau | Prévient la combustion dangereuse |

| Flux constant | Maintient la pression dans le creuset | Élimine le laitier et la contamination |

| Pureté de l'argon | Crée un environnement neutre | Préserve la composition chimique précise |

| Creuset en acier | Contient le magnésium en fusion | Fournit un environnement thermique stable |

Sécurisez votre précision métallurgique avec KINTEK

Ne faites aucun compromis sur la sécurité ou l'intégrité des matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et sous vide spécialisés conçus pour manipuler des matériaux réactifs comme l'alliage de magnésium ZK51A. Que vous ayez besoin d'un contrôle précis de l'atmosphère ou d'une durabilité à haute température, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à optimiser votre processus de fusion ? Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi les thermocouples de type K sont-ils privilégiés dans les fours industriels ? Obtenez une précision fiable pour le contrôle des hautes températures

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour contenir l'acier à haute teneur en silicium en fusion ? Assurer la pureté et la stabilité thermique

- Quel rôle joue un contrôleur de débit massique (MFC) dans la distribution de gaz ? Assurer la précision de l'évaluation des performances des capteurs

- Quelles fonctions le noir de carbone et le feutre de fibre de carbone remplissent-ils en tant qu'isolants ? Maximiser l'efficacité dans les fours à 3000°C

- Pourquoi utiliser un contrôle de débit de gaz de haute précision pour l'argon dans les simulations de migration d'huile ? Atteindre une précision de Re=215

- Quel est le rôle des tubes de quartz scellés sous vide dans la synthèse de Bi0.4Sb1.6Te3 ? Assurer la pureté et la stœchiométrie précise

- Quelle est la fonction des moules en graphite de haute pureté lors du frittage par plasma pulsé (SPS) du Cu2Se ? Conseils essentiels pour un frittage supérieur

- Comment la clarté optique des tubes de quartz profite-t-elle aux processus de laboratoire ? Améliorez le contrôle et la précision des expériences à haute température