Un contrôle strict de la vitesse de chauffage est nécessaire pour préserver la structure interne délicate du verre bioactif mésoporeux. En maintenant une vitesse lente, généralement 2 °C/min, vous vous assurez que les modèles organiques se décomposent en douceur plutôt que violemment, évitant ainsi la destruction du cadre poreux du matériau.

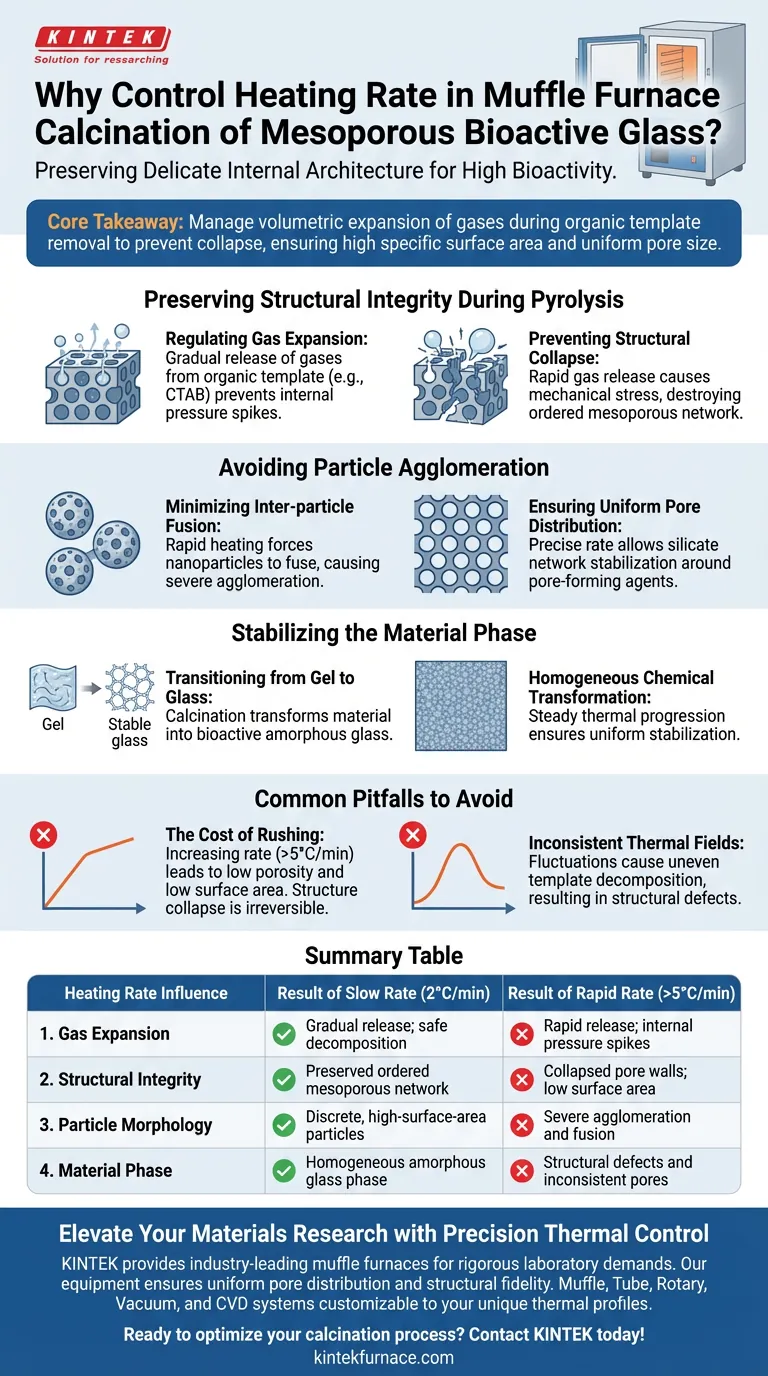

Point essentiel : L'objectif principal d'une vitesse de chauffage contrôlée est de gérer l'expansion volumétrique des gaz pendant l'élimination du modèle organique. Cela évite l'effondrement de la structure mésoporeuse, garantissant que le matériau final conserve la surface spécifique élevée et la taille de pores uniforme requises pour la bioactivité.

Préservation de l'intégrité structurelle pendant la pyrolyse

Régulation de l'expansion des gaz

Pendant la calcination, le four brûle les molécules du modèle organique, telles que le CTAB (bromure de cétyltriméthylammonium).

Lorsque ces molécules se décomposent par pyrolyse à haute température, elles libèrent des gaz.

Une vitesse de chauffage contrôlée garantit que ce gaz est libéré progressivement, évitant les pics de pression interne qui pourraient rompre les parois poreuses délicates.

Prévention de l'effondrement structurel

Si la température monte trop rapidement, la libération soudaine de grands volumes de gaz crée un stress mécanique.

Ce stress provoque l'effondrement de la structure des nanoparticules, détruisant ainsi efficacement le réseau mésoporeux ordonné que vous essayez de créer.

Sans cette structure, le matériau perd la surface spécifique qui définit sa qualité et son utilité.

Éviter l'agglomération des particules

Minimisation de la fusion interparticulaire

Un chauffage rapide introduit un choc thermique et une énergie excessive qui peuvent forcer les nanoparticules à fusionner.

Ce phénomène, connu sous le nom d'agglomération sévère, entraîne la formation d'amas volumineux et irréguliers plutôt que de particules discrètes à haute surface spécifique.

Assurer une distribution uniforme des pores

Pour que le verre bioactif soit efficace, la taille des pores doit être uniforme afin de permettre une interaction biologique cohérente.

Une vitesse de chauffage précise permet au réseau de silicate de se stabiliser lentement autour des agents formant les pores avant qu'ils ne soient complètement éliminés.

Cela crée un réseau stable et ordonné qui reste intact même après la disparition du modèle organique.

Stabilisation de la phase matérielle

Transition du gel au verre

Au-delà de la formation des pores, la calcination transforme le matériau d'un état de gel en une phase de verre amorphe bioactif.

Ce processus stabilise la structure du réseau de silicate.

Une progression thermique régulière garantit que cette transformation chimique se produit de manière homogène dans tout le matériau.

Pièges courants à éviter

Le coût de la précipitation

L'erreur la plus courante est d'augmenter la vitesse de chauffage pour gagner du temps.

Bien qu'une vitesse de 5 °C/min ou plus puisse raccourcir le processus, elle entraîne fréquemment un produit avec une faible porosité et une faible surface spécifique.

Une fois que la structure s'effondre pendant la calcination, elle ne peut pas être récupérée ; le lot est effectivement ruiné.

Champs thermiques incohérents

Les fluctuations de la vitesse de chauffage peuvent entraîner une décomposition inégale du modèle.

Cela entraîne des défauts structurels où certaines zones ont des pores ouverts tandis que d'autres sont denses ou effondrées.

La stabilité de l'élévation de température est aussi critique que la température cible elle-même.

Faire le bon choix pour votre objectif

Pour garantir la synthèse réussie de verre bioactif mésoporeux, respectez les paramètres suivants :

- Si votre objectif principal est la fidélité structurelle : Respectez strictement une vitesse de chauffage de 2 °C/min pour maximiser la surface spécifique et l'uniformité des pores.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le temps de maintien final à 700 °C est suffisant pour éliminer complètement tous les résidus organiques sans compromettre le réseau de silicate.

Une gestion thermique précise fait la différence entre un matériau bioactif haute performance et un verre inutile et non poreux.

Tableau récapitulatif :

| Influence de la vitesse de chauffage | Résultat d'une vitesse lente (2°C/min) | Résultat d'une vitesse rapide (>5°C/min) |

|---|---|---|

| Expansion des gaz | Libération progressive ; décomposition sûre | Libération rapide ; pics de pression interne |

| Intégrité structurelle | Réseau mésoporeux ordonné préservé | Parois poreuses effondrées ; faible surface spécifique |

| Morphologie des particules | Particules discrètes à haute surface spécifique | Agglomération et fusion sévères |

| Phase matérielle | Phase de verre amorphe homogène | Défauts structurels et pores incohérents |

Élevez votre recherche sur les matériaux grâce à un contrôle thermique de précision

Des vitesses de chauffage précises sont le fondement de la synthèse de biomatériaux haute performance. KINTEK fournit des fours à moufle leaders de l'industrie, conçus pour les exigences rigoureuses de la recherche en laboratoire. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous personnalisables selon vos profils thermiques uniques.

Que vous ayez besoin de maintenir une rampe stricte de 2°C/min ou que vous nécessitiez des atmosphères spécialisées pour l'élimination des modèles organiques, notre équipement garantit une distribution uniforme des pores et une fidélité structurelle à chaque fois.

Prêt à optimiser votre processus de calcination ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment fonctionne un four électrique de type boîte ? Maîtrisez le chauffage de précision pour votre laboratoire

- Comment un four à moufle facilite-t-il la formation de catalyseurs à agrégats Ru-2 ? Précision pour la calcination du ruthénium

- Qu'est-ce qui constitue la chambre de travail d'un four à résistance de type boîte ? Découvrez les composants essentiels pour des opérations à haute température efficaces

- Quel est le rôle spécifique d'un four à moufle de type boîte dans la trempe du Vanadis 60 ? Obtenir un contrôle précis du durcissement

- À quels types d'applications les fours à moufle sont-ils couramment utilisés ? Utilisations essentielles dans l'analyse des matériaux, le traitement thermique et la synthèse

- Pourquoi le contrôle de l'atmosphère est-il important dans un four à moufle ? Débloquez un traitement de matériaux précis

- Comment un four à moufle industriel contribue-t-il au traitement thermique des supports en γ-Al2O3 ? Optimisation de la transition de phase

- Quel rôle joue une étuve à moufle dans la synthèse de carbonisation du biochar d'écorce d'orange ? Pyrolyse thermique de précision