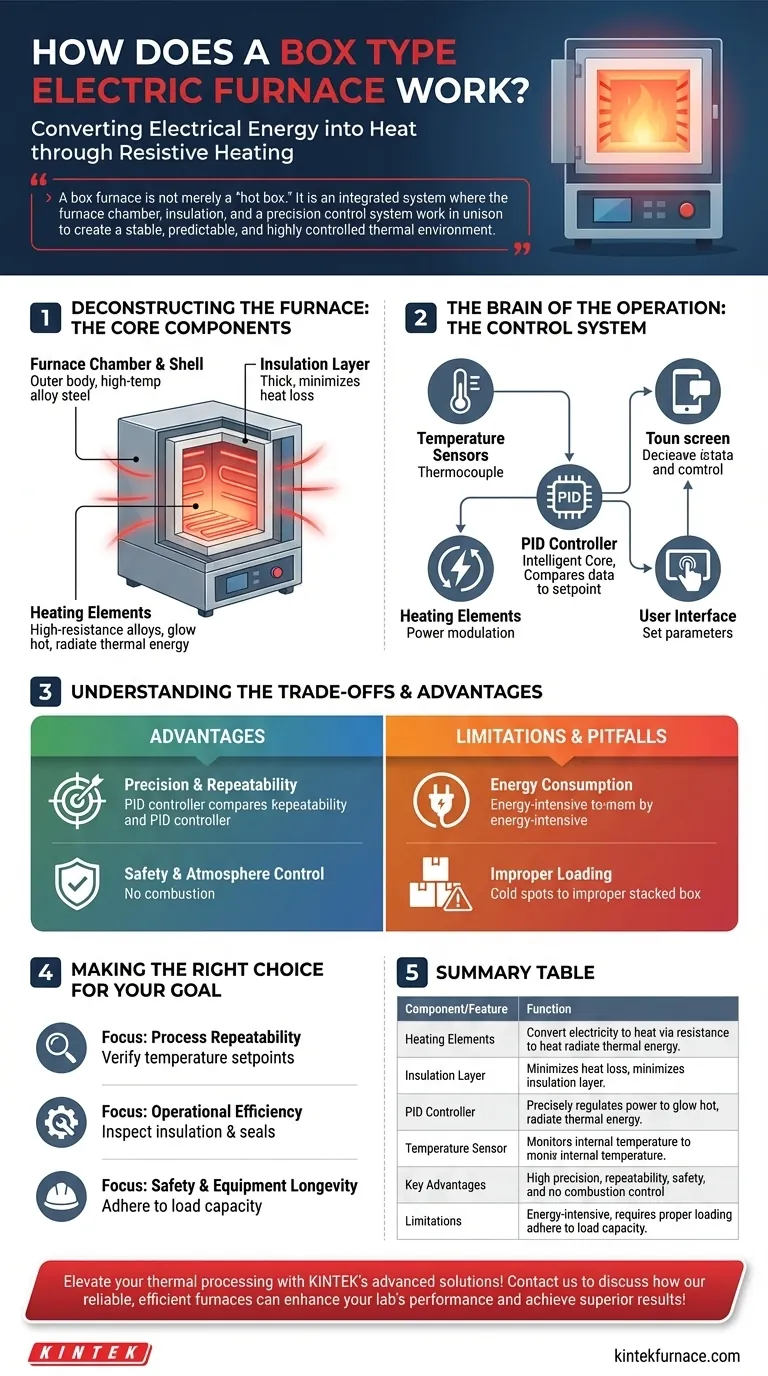

À la base, un four électrique de type boîte fonctionne en convertissant l'énergie électrique en chaleur via des éléments chauffants spécialisés. Ce processus, connu sous le nom de chauffage résistif, élève uniformément la température à l'intérieur d'une chambre isolée, chauffant les matériaux qui s'y trouvent par une combinaison de rayonnement thermique et de conduction.

Un four à moufle n'est pas seulement une "boîte chaude". C'est un système intégré où la chambre du four, l'isolation et un système de contrôle de précision fonctionnent à l'unisson pour créer un environnement thermique stable, prévisible et hautement contrôlé.

Déconstruction du Four : Les Composants Essentiels

Pour vraiment comprendre son fonctionnement, nous devons examiner les composants clés qui permettent ses performances. Chaque partie joue un rôle essentiel dans l'atteinte de la température souhaitée et le maintien de l'efficacité.

La Chambre et la Coque du Four

Le corps extérieur et la chambre intérieure sont généralement construits en acier allié ou en acier inoxydable haute température. Cela confère l'intégrité structurelle nécessaire pour contenir la chaleur extrême et résister à la déformation sur de nombreux cycles thermiques.

La Couche d'Isolation

Entre la coque extérieure et la chambre intérieure se trouve une épaisse couche d'isolation. C'est sans doute le composant le plus critique pour l'efficacité, car il minimise la perte de chaleur vers l'environnement, garantissant que l'énergie électrique consommée est utilisée pour chauffer la charge utile, et non la pièce.

Les Éléments Chauffants

Ce sont le cœur du four. Habituellement fabriqués à partir d'alliages à haute résistance, ces éléments sont stratégiquement placés à l'intérieur de la chambre. Lorsqu'un courant électrique contrôlé les traverse, leur résistance électrique naturelle les fait rougir, rayonnant de l'énergie thermique dans toute la chambre.

Le Cerveau de l'Opération : Le Système de Contrôle

La valeur d'un four à moufle réside dans sa précision. Cette précision n'est pas accidentelle ; elle est gérée par un système de contrôle électronique sophistiqué qui agit comme le cerveau du four.

Capteurs de Température

Un capteur de température, le plus souvent un thermocouple, est placé à l'intérieur de la chambre du four. Il agit comme les yeux du système, mesurant constamment la température interne et renvoyant ces données au contrôleur.

Le Régulateur PID

Le régulateur PID (Proportionnel-Intégral-Dérivé) est le cœur intelligent du système. Il reçoit les données du capteur de température et les compare au point de consigne désiré. Il calcule ensuite et module la quantité exacte de puissance à envoyer aux éléments chauffants pour atteindre et maintenir cette température avec un dépassement ou une fluctuation minimaux.

L'Interface Utilisateur

Les fours modernes utilisent une interface tactile ou numérique qui permet à l'opérateur de définir des paramètres clés tels que la température cible, les vitesses de montée en température et les temps de maintien. Cela simplifie le fonctionnement et permet l'automatisation de cycles de chauffage complexes.

Comprendre les Compromis et les Avantages

Bien qu'il soit très efficace, il est important d'examiner le four à moufle objectivement pour comprendre ses forces et ses réalités opérationnelles.

Avantage : Précision et Répétabilité

La combinaison d'un régulateur PID et d'éléments chauffants électriques permet une précision de contrôle de température extrêmement élevée. Cela rend le processus hautement reproductible, ce qui est essentiel pour la recherche scientifique et la fabrication à qualité contrôlée.

Avantage : Sécurité et Contrôle de l'Atmosphère

Puisqu'il n'y a pas de combustion, le four fonctionne proprement sans introduire de sous-produits dans la chambre. Cela le rend idéal pour les processus qui nécessitent une atmosphère spécifique et contrôlée (par exemple, gaz inerte ou vide).

Limite : Consommation d'Énergie

Le chauffage résistif est efficace mais peut être énergivore, surtout pour les grands fours ou les très hautes températures. Le coût d'exploitation est une fonction directe des prix de l'électricité et de la qualité de l'isolation du four.

Piège : Chargement Incorrect

Surcharger le four ou placer des objets de manière incorrecte peut créer des points froids et entraîner un chauffage non uniforme. Il est crucial de suivre les directives du fabricant pour assurer à la fois la qualité du processus et la longévité du four lui-même.

Faire le Bon Choix pour Votre Objectif

Votre objectif opérationnel doit s'aligner sur les systèmes clés du four. Avant chaque utilisation, une vérification rapide de la propreté, des connexions électriques et des joints de porte est fondamentale.

- Si votre objectif principal est la répétabilité du processus : Votre attention doit porter sur la vérification des points de consigne de température et la compréhension du comportement du régulateur PID.

- Si votre objectif principal est l'efficacité opérationnelle : Inspectez méticuleusement l'isolation et les joints de porte pour tout signe de dégradation afin de minimiser les pertes de chaleur coûteuses.

- Si votre objectif principal est la sécurité et la longévité de l'équipement : Respectez scrupuleusement la capacité de charge recommandée et les vitesses de chauffage/refroidissement pour éviter les chocs thermiques.

En comprenant ces principes fondamentaux, le four se transforme d'un simple outil en un atout prévisible et puissant pour votre travail.

Tableau Récapitulatif :

| Composant/Caractéristique | Fonction |

|---|---|

| Éléments Chauffants | Convertissent l'électricité en chaleur par résistance, rougissent pour rayonner de l'énergie |

| Couche d'Isolation | Minimise la perte de chaleur, améliorant l'efficacité et la stabilité de la température |

| Régulateur PID | Régule précisément la puissance pour maintenir la température définie avec une fluctuation minimale |

| Capteur de Température | Surveille la température interne et transmet les données au contrôleur |

| Avantages Clés | Haute précision, répétabilité, sécurité sans combustion, contrôle de l'atmosphère |

| Limites | Énergivore, nécessite un chargement approprié pour éviter les points froids |

Améliorez votre traitement thermique avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours fiables et efficaces peuvent améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel