La chambre de travail d'un four à résistance de type boîte est un environnement thermique conçu avec précision. En son cœur, la chambre se compose d'une cavité de four, ou âtre, construite à partir de matériaux réfractaires conçus pour résister à des températures extrêmes. À l'intérieur de cette cavité se trouvent les éléments chauffants électriques qui génèrent la chaleur, et l'ensemble est enveloppé d'une isolation thermique haute performance pour maintenir l'efficacité et la sécurité.

Comprendre les composants de la chambre de travail est simple, mais apprécier comment ils fonctionnent en tant que système est essentiel. La chambre n'est pas seulement une boîte chaude ; c'est un système équilibré où les matériaux, les sources d'énergie et les commandes fonctionnent de concert pour créer un environnement à haute température stable, uniforme et efficace.

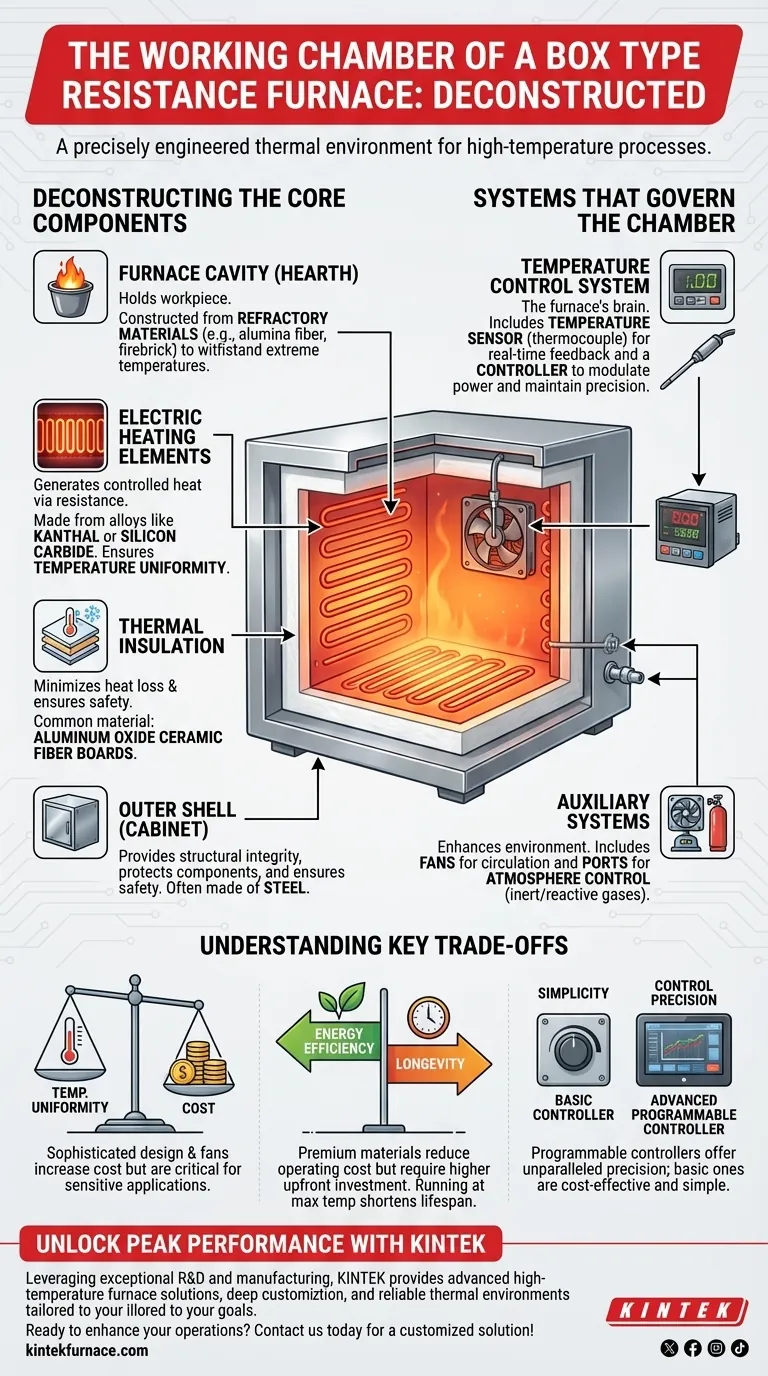

Déconstruction des composants de base

La performance d'un four à boîte est le résultat direct de la qualité et de l'intégration de ses composants de base. Chaque pièce a une fonction distincte et vitale.

La cavité du four (l'âtre)

L'âtre est la zone active où la pièce à traiter est placée. Il est construit à partir de matériaux réfractaires, tels que la fibre d'alumine de haute pureté ou la brique réfractaire.

Ces matériaux sont choisis pour leur capacité à supporter un choc thermique extrême et des températures élevées sans se dégrader, garantissant un environnement propre et stable pour des processus tels que le frittage ou l'analyse.

Éléments chauffants électriques

Ils sont la source d'énergie thermique. Ce sont généralement des fils ou des tiges de résistance fabriqués à partir d'alliages tels que le Kanthal (fer-chrome-aluminium) ou de matériaux plus avancés comme le carbure de silicium pour les températures plus élevées.

Lorsque l'électricité traverse ces éléments, leur résistance génère une chaleur intense et contrôlée. Leur placement autour de la chambre est un facteur de conception critique qui détermine directement l'uniformité de la température.

Isolation thermique

Positionnée entre la cavité chaude du four et la coque extérieure froide, l'isolation thermique est la clé de l'efficacité. Des matériaux tels que les panneaux de fibre céramique d'oxyde d'aluminium sont couramment utilisés.

Le rôle principal de l'isolation est de minimiser la perte de chaleur vers l'environnement extérieur. Cela réduit non seulement considérablement la consommation d'énergie, mais garantit également que la surface extérieure du four reste à une température sûre pour les opérateurs.

La coque extérieure (armoire)

L'ensemble est logé dans une coque métallique robuste, souvent en acier. Cette armoire assure l'intégrité structurelle, protège les composants internes délicats contre les dommages physiques et sert de dernière couche de sécurité pour le personnel.

Les systèmes qui régissent la chambre

La chambre physique n'est que la moitié de l'équation. Des systèmes de contrôle sophistiqués sont nécessaires pour gérer l'environnement thermique avec la précision requise par les processus modernes.

Le système de contrôle de la température

C'est le cerveau du four. Il se compose de deux parties principales : un capteur de température (généralement un thermocouple) placé à l'intérieur de la chambre et un contrôleur.

Le capteur fournit une rétroaction de température en temps réel au contrôleur, qui module ensuite l'alimentation envoyée aux éléments chauffants pour maintenir précisément le point de consigne de température souhaité. Ceci assure la répétabilité et la précision du processus.

Systèmes auxiliaires

Selon l'application, les fours peuvent comprendre un équipement auxiliaire pour affiner davantage l'environnement interne. Cela peut inclure des ventilateurs pour améliorer la circulation de l'air et l'uniformité de la température, ou des orifices pour introduire des gaz inertes ou réactifs pour le contrôle de l'atmosphère.

Comprendre les compromis clés

La sélection ou l'utilisation d'un four implique de trouver un équilibre entre les caractéristiques de performance. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Uniformité de la température par rapport au coût

Obtenir une température très uniforme dans toute la chambre nécessite une conception sophistiquée des éléments chauffants, un placement stratégique et potentiellement des ventilateurs de circulation. Bien que cela soit essentiel pour les applications sensibles, ces caractéristiques augmentent le coût initial du four.

Efficacité énergétique par rapport à la longévité

Une isolation haute performance et des éléments chauffants économes en énergie réduisent les coûts opérationnels à long terme en minimisant la consommation d'électricité. Cependant, ces matériaux de qualité supérieure s'accompagnent souvent d'un investissement initial plus élevé. De même, faire fonctionner un four à sa température nominale maximale pendant de longues périodes peut raccourcir la durée de vie des éléments chauffants.

Précision du contrôle par rapport à la simplicité

Un contrôleur de température programmable avancé offre une précision inégalée pour les cycles de chauffage complexes. Pour les applications simples à point de consigne unique, un contrôleur de base est plus rentable et plus facile à utiliser, mais manque de la flexibilité nécessaire pour les processus plus exigeants.

Faire le bon choix pour votre objectif

Comprendre comment ces composants interagissent vous permet de sélectionner un four qui correspond à vos exigences techniques et financières spécifiques.

- Si votre objectif principal est le travail de laboratoire de haute précision (par exemple, analyse, frittage de céramique) : Privilégiez un four avec une uniformité de température documentée, un contrôleur programmable avancé et un matériau d'âtre propre et non réactif.

- Si votre objectif principal est le traitement thermique général ou la production industrielle : Concentrez-vous sur une conception robuste avec des éléments chauffants durables et une isolation thermique de haute qualité pour assurer la fiabilité et l'efficacité énergétique pendant les longues heures de fonctionnement.

- Si votre objectif principal est de minimiser le coût total de possession : Évaluez l'efficacité énergétique du four ainsi que la durée de vie et le coût de remplacement attendus de ses éléments chauffants et de son isolation.

Une compréhension approfondie de la conception de la chambre de travail est la première étape pour garantir des opérations à haute température fiables, efficaces et sûres.

Tableau récapitulatif :

| Composant | Fonction | Matériaux clés |

|---|---|---|

| Cavité du four (Atre) | Contient la pièce à traiter, résiste aux hautes températures | Matériaux réfractaires (ex. : fibre d'alumine, brique réfractaire) |

| Éléments chauffants électriques | Génère de la chaleur contrôlée | Alliages de résistance (ex. : Kanthal, carbure de silicium) |

| Isolation thermique | Minimise la perte de chaleur, assure la sécurité | Panneaux de fibre céramique d'oxyde d'aluminium |

| Coque extérieure (Armoire) | Assure l'intégrité structurelle et la sécurité | Acier |

| Système de contrôle de la température | Maintient une température précise | Capteur thermocouple, contrôleur |

| Systèmes auxiliaires | Améliore l'environnement (ex. : uniformité, atmosphère) | Ventilateurs, orifices de gaz |

Libérez les performances maximales dans vos processus à haute température avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur le travail de laboratoire de haute précision, la production industrielle ou la minimisation du coût total de possession, nous fournissons des environnements thermiques fiables, efficaces et sûrs, adaptés à vos objectifs.

Prêt à améliorer vos opérations ? Contactez-nous dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique