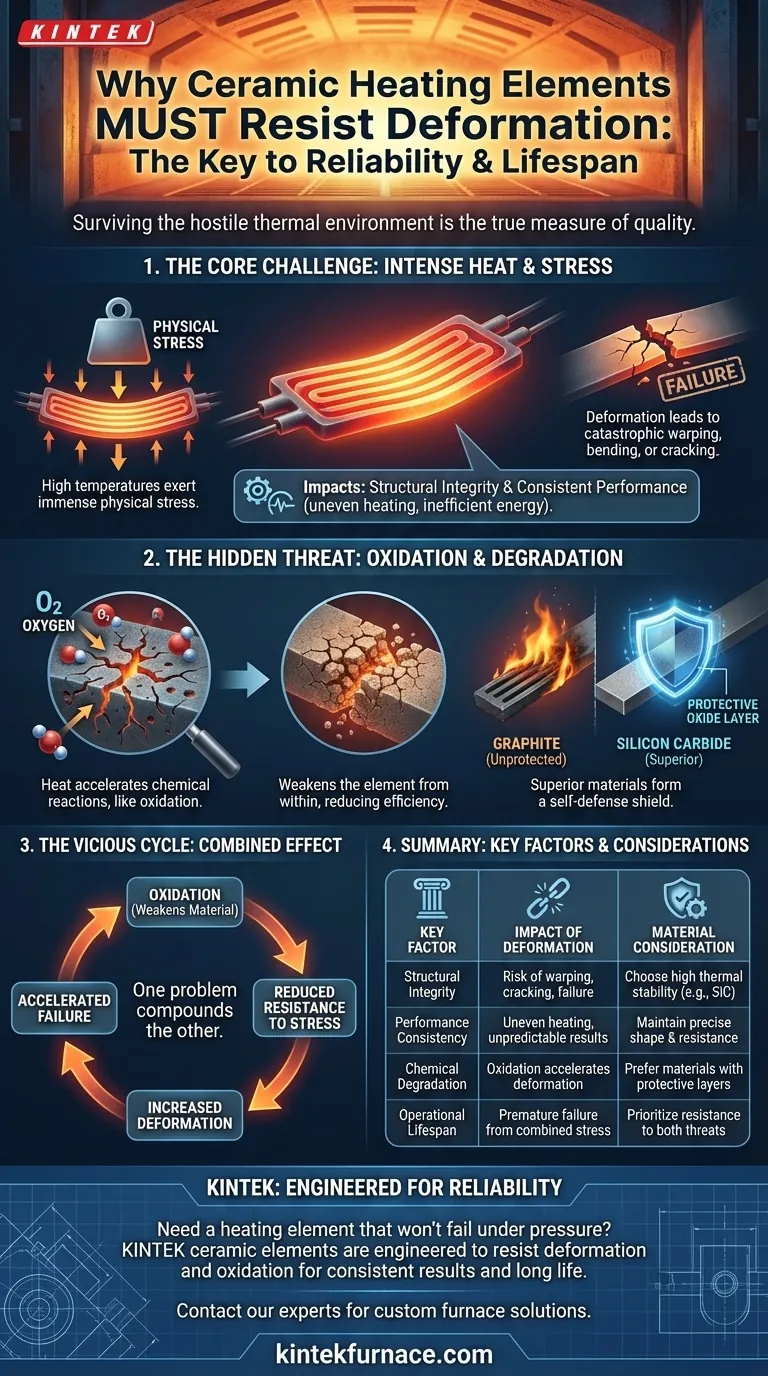

La résistance d'un élément chauffant en céramique à la déformation est essentielle car elle détermine directement son intégrité structurelle et sa durée de vie opérationnelle. Aux températures très élevées requises pour le fonctionnement, les matériaux sont sujets à la déformation, à la flexion ou à la rupture, ce qui entraînerait une défaillance immédiate et compromettrait l'ensemble du système.

La véritable mesure d'un élément chauffant en céramique n'est pas seulement sa capacité à générer de la chaleur, mais sa capacité à survivre à l'environnement thermique hostile qu'il crée. La résistance à la déformation physique et à la dégradation chimique sont les deux piliers de sa fiabilité et de ses performances à long terme.

Le défi principal : survivre à la chaleur intense

Les propriétés physiques de tout matériau sont mises à l'épreuve à des températures extrêmes. Pour un élément chauffant, qui fonctionne dans cet état par conception, la stabilité est l'exigence la plus fondamentale pour qu'il fonctionne correctement et en toute sécurité.

Maintien de l'intégrité structurelle

Les températures élevées exercent une immense contrainte physique sur la structure d'un matériau. Un élément qui ne peut pas résister à cette contrainte se déformera.

Cette déformation peut se manifester par une déformation, une flexion, voire une fissuration. Une telle défaillance est souvent catastrophique, entraînant une panne complète du système de chauffage.

Assurer des performances constantes

La forme et les dimensions d'un élément chauffant sont précisément conçues pour fournir un profil de chauffage et une résistance électrique spécifiques.

Si l'élément se déforme ou change de forme, ses performances deviennent imprévisibles. Cela peut entraîner un chauffage inégal, une utilisation inefficace de l'énergie et le non-respect des exigences du processus.

Au-delà de la forme : la menace de la dégradation chimique

Bien que la déformation physique soit une préoccupation majeure, elle est étroitement liée à la stabilité chimique du matériau. La chaleur intense est un puissant catalyseur de réactions chimiques, notamment l'oxydation.

L'attaque inévitable de l'oxydation

L'oxydation est un processus par lequel un matériau réagit avec l'oxygène, et ce processus est massivement accéléré par la chaleur. Au fil du temps, il peut littéralement détruire le matériau chauffant.

Cette dégradation chimique affaiblit l'élément de l'intérieur, réduisant son efficacité et raccourcissant considérablement sa durée de vie opérationnelle. Un matériau affaibli est également beaucoup plus susceptible à la déformation physique.

Comment les matériaux se défendent

Les éléments chauffants en céramique de qualité supérieure, tels que ceux fabriqués en carbure de silicium, possèdent un mécanisme de défense naturel. Ils forment une couche d'oxyde protectrice sur leur surface qui empêche une dégradation supplémentaire.

En revanche, des matériaux comme le graphite n'ont pas cette propriété et brûleront rapidement en présence d'oxygène à haute température. Ils ne peuvent être utilisés que dans des environnements protégés, comme un four sous vide.

Pièges courants à éviter

Comprendre les modes de défaillance d'un élément chauffant est essentiel pour en choisir le bon. Les deux principales menaces - la déformation et l'oxydation - sont souvent interconnectées.

Quand la déformation se produit

Le risque immédiat de déformation est une défaillance mécanique. L'élément peut se casser, entrer en contact avec d'autres composants provoquant un court-circuit, ou se déplacer, créant des points chauds dangereux.

La combustion lente de l'oxydation

L'oxydation est un mode de défaillance plus graduel. Le premier signe est souvent une perte d'efficacité de chauffage, nécessitant plus de puissance pour atteindre la même température. Cela est suivi par une panne éventuelle et une défaillance de l'élément.

L'effet combiné

Ces deux problèmes se renforcent mutuellement. Au fur et à mesure qu'un élément est affaibli par l'oxydation, sa capacité à résister aux contraintes physiques diminue, rendant la déformation plus probable. Un élément de haute qualité doit être robuste contre les deux forces.

Faire le bon choix pour votre application

Votre choix d'élément chauffant doit être guidé par sa capacité à résister aux conditions spécifiques de votre processus sur le long terme.

- Si votre priorité absolue est la longévité et la fiabilité : Privilégiez les matériaux comme le carbure de silicium, connus pour leur excellente stabilité à haute température et leur résistance inhérente à la déformation et à l'oxydation.

- Si vous opérez dans une atmosphère protégée (comme le vide) : Vous pourriez avoir un plus large éventail d'options de matériaux, mais vous devez vous assurer que l'environnement empêche strictement l'exposition à l'oxygène pour éviter une dégradation rapide.

En fin de compte, la capacité d'un élément chauffant à résister aux changements physiques et chimiques sous l'effet de la chaleur est la véritable mesure de sa qualité et de sa valeur.

Tableau récapitulatif :

| Facteur clé | Impact de la déformation | Considération matérielle |

|---|---|---|

| Intégrité structurelle | Risque de déformation, de fissuration ou de défaillance catastrophique | Choisir des matériaux avec une stabilité thermique élevée (par exemple, carbure de silicium) |

| Cohérence des performances | Chauffage inégal, utilisation inefficace de l'énergie, résultats imprévisibles | Maintenir une forme et une résistance électrique précises |

| Dégradation chimique | L'oxydation affaiblit le matériau, accélérant la déformation | Préférer les matériaux qui forment des couches d'oxyde protectrices |

| Durée de vie opérationnelle | Les contraintes physiques et chimiques combinées entraînent une défaillance prématurée | Privilégier la résistance à la déformation et à l'oxydation |

Besoin d'un élément chauffant qui ne vous laissera pas tomber sous pression ?

Chez KINTEK, nous comprenons que le succès de votre laboratoire dépend d'équipements fiables et performants. Nos éléments chauffants en céramique sont conçus pour résister à la déformation et à l'oxydation, garantissant des résultats constants et une longue durée de vie opérationnelle, même dans les environnements thermiques les plus exigeants.

Laissez-nous vous aider à choisir la solution de chauffage parfaite pour votre application unique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD peuvent être personnalisés pour répondre à vos besoins spécifiques, soutenus par nos capacités expertes en R&D et en fabrication.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température

- Quels sont les avantages de l'utilisation d'éléments chauffants au disiliciure de molybdène pour le traitement des alliages d'aluminium ? (Guide de chauffage rapide)

- Quelles sont les principales applications des éléments chauffants en MoSi2 dans la recherche ? Obtenez un contrôle fiable des hautes températures pour la synthèse de matériaux

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision