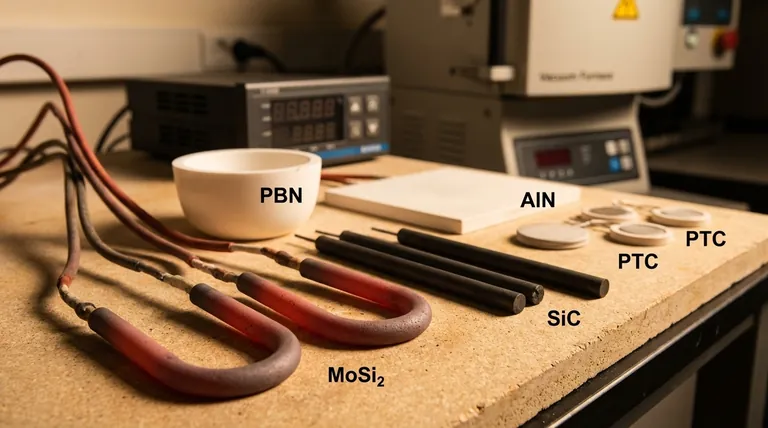

En bref, les matériaux céramiques les plus courants utilisés pour les éléments chauffants sont le disiliciure de molybdène (MoSi₂), le carbure de silicium (SiC), le nitrure de bore pyrolytique (PBN), le nitrure d'aluminium (AlN) et les céramiques spécialisées à coefficient de température positif (PTC). Chacun est sélectionné pour sa combinaison unique de température maximale, de résistance chimique et de propriétés thermiques spécifiques.

Choisir le bon matériau de chauffage céramique ne consiste pas tant à trouver celui qui chauffe le plus, mais plutôt à faire correspondre le profil de performance unique d'un matériau — ses limites de température, sa pureté et sa durabilité — aux exigences précises de votre application.

Le rôle des céramiques dans les éléments chauffants

Avant de comparer les matériaux, il est essentiel de comprendre que « chauffage céramique » peut signifier l'une des deux choses suivantes. Cette distinction est fondamentale pour sélectionner la bonne technologie.

Comme élément résistif

Dans les applications haute performance, le matériau céramique lui-même est conducteur et agit comme l'élément chauffant. Des matériaux comme le disiliciure de molybdène et le carbure de silicium génèrent de la chaleur lorsque l'électricité les traverse, permettant des températures de fonctionnement extrêmement élevées.

Comme isolant et conducteur thermique

Plus couramment, un matériau céramique sert de boîtier robuste. Il isole électriquement un fil chauffant métallique (comme le Nichrome) tout en conduisant efficacement la chaleur à l'environnement environnant. Dans ce rôle, la céramique fournit une intégrité structurelle, une résistance à la corrosion et une stabilité thermique que le fil métallique seul ne peut pas offrir.

Analyse des principaux matériaux céramiques

Chaque matériau céramique avancé offre un ensemble distinct d'avantages adaptés à des besoins industriels, scientifiques ou commerciaux spécifiques.

Disiliciure de Molybdène (MoSi₂)

Le MoSi₂ est le champion de la chaleur extrême, capable de fonctionner à l'air à des températures allant jusqu'à 1850 °C (3362 °F). Il forme une couche de silice protectrice qui empêche une oxydation ultérieure à haute température.

Son application principale se situe dans les fours de laboratoire et de production à haute température pour la métallurgie, la fusion du verre et la cuisson de la céramique.

Carbure de Silicium (SiC)

Le SiC est un cheval de bataille très durable connu pour sa température de fonctionnement élevée (jusqu'à 1625 °C / 2957 °F), sa rigidité et son excellente résistance à l'oxydation et à la corrosion chimique.

Il est souvent utilisé dans les fours, comme source d'allumage radiant dans les appareils à gaz et dans les applications impliquant des environnements chimiques difficiles.

Nitrure de Bore Pyrolytique (PBN)

Le PBN est une céramique synthétique ultra-pure appréciée pour son inertie chimique exceptionnelle et sa stabilité thermique jusqu'à 1600 °C (2912 °F) en environnement sous vide.

C'est le matériau de choix pour les creusets, les revêtements et les composants de four utilisés dans la fabrication de semi-conducteurs et l'épitaxie par faisceau moléculaire (MBE), où la prévention de la contamination est primordiale.

Nitrure d'Aluminium (AlN)

L'AlN se distingue par sa conductivité thermique élevée, permettant un chauffage très rapide et uniforme. Bien que sa température de fonctionnement maximale soit plus basse (environ 600 °C / 1112 °F), sa réponse rapide est idéale pour les applications nécessitant un cyclage thermique précis.

Les utilisations courantes comprennent les éléments chauffants pour fers à souder, le chauffage de l'eau et les équipements spécialisés dans les secteurs médical et aérospatial.

Céramiques à Coefficient de Température Positif (PTC)

Les céramiques PTC sont des matériaux « intelligents » qui autorégulent leur température. Lorsqu'elles approchent d'une température de conception spécifique, leur résistance électrique augmente considérablement, réduisant le flux de courant et stabilisant la production de chaleur.

Cela les rend intrinsèquement protégées contre la surchauffe. Elles sont largement utilisées dans les petits appareils tels que les radiateurs d'appoint, les pistolets à colle et les composants automobiles, fonctionnant généralement en dessous de 1000 °C (1832 °F).

Comprendre les compromis : Céramique contre Métallique

Les éléments chauffants céramiques n'existent pas en vase clos. Ils sont souvent choisis par rapport aux éléments métalliques traditionnels — ou utilisés en conjonction avec eux.

Pourquoi choisir des éléments céramiques ?

Les matériaux céramiques sont le choix définitif pour les applications ayant une ou plusieurs des exigences suivantes :

- Températures extrêmes : Pour les températures de fonctionnement supérieures à 1400 °C, des matériaux comme le MoSi₂ et le SiC sont essentiels.

- Environnements difficiles : Lorsqu'ils sont exposés à des produits chimiques corrosifs ou à l'oxydation, les céramiques offrent une longévité supérieure.

- Haute pureté : Dans les environnements de semi-conducteurs ou de laboratoire, la nature inerte du PBN n'est pas négociable.

- Profil thermique spécifique : Des matériaux comme l'AlN pour le cyclage rapide ou les céramiques PTC pour l'autorégulation résolvent des problèmes que les métaux ne peuvent pas résoudre.

Quand envisager des éléments métalliques

Les alliages métalliques traditionnels comme le Nichrome (Nickel-Chrome) et le Kanthal (Fer-Chrome-Aluminium) restent dominants pour une raison.

Ils sont souvent le bon choix pour le chauffage à usage général lorsque le coût est un facteur déterminant, que les températures sont modérées (inférieures à 1400 °C) et que la ductilité pour former des fils et des rubans est un avantage. Ce sont les éléments que l'on trouve dans la plupart des fours grand public, des grille-pain et des sèche-linge, généralement isolés par un boîtier céramique standard.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'objectif principal de votre conception.

- Si votre objectif principal est d'atteindre les températures maximales : Le MoSi₂ est le choix évident pour sa capacité à fonctionner de manière fiable au-dessus de 1800 °C.

- Si votre objectif principal est la durabilité et la résistance chimique : Le SiC offre un excellent équilibre entre performance à haute température et résilience dans les environnements industriels exigeants.

- Si votre objectif principal est la pureté absolue : Le PBN est la seule option pour les applications telles que le traitement des semi-conducteurs où la contamination ne peut être tolérée.

- Si votre objectif principal est la sécurité intrinsèque et l'autorégulation : Les céramiques PTC offrent un mécanisme de sécurité intégré qui simplifie la conception et empêche la surchauffe.

- Si votre objectif principal est le chauffage rapide et l'uniformité thermique : L'AlN offre une conductivité thermique exceptionnelle pour les applications nécessitant une distribution de température rapide et uniforme.

En comprenant ces profils de matériaux, vous pouvez sélectionner un élément chauffant qui offre non seulement de la chaleur, mais aussi la performance, la fiabilité et la sécurité précises que votre application exige.

Tableau récapitulatif :

| Matériau | Température Max. | Caractéristiques principales | Applications principales |

|---|---|---|---|

| Disiliciure de Molybdène (MoSi₂) | 1850°C | Résistance extrême à la chaleur, forme une couche de silice protectrice | Métallurgie, fusion du verre, cuisson de la céramique |

| Carbure de Silicium (SiC) | 1625°C | Durable, résistant à l'oxydation et à la corrosion chimique | Fours industriels, appareils à gaz |

| Nitrure de Bore Pyrolytique (PBN) | 1600°C | Ultra-pur, chimiquement inerte, stabilité thermique | Fabrication de semi-conducteurs, MBE |

| Nitrure d'Aluminium (AlN) | 600°C | Haute conductivité thermique, chauffage rapide | Fers à souder, médical, aérospatial |

| Céramiques PTC | 1000°C | Autorégulation, protégé contre la surchauffe | Radiateurs d'appoint, pistolets à colle, automobile |

Libérez le plein potentiel de votre laboratoire avec les solutions de chauffage avancées de KINTEK

Vous avez du mal à trouver le bon élément chauffant céramique pour vos applications à haute température ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température de pointe adaptées à vos besoins uniques. Tirant parti de nos capacités exceptionnelles de R&D et de fabrication interne, nous proposons une gamme complète de produits, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales spécifiques, que vous soyez dans la recherche, le traitement industriel ou le développement de semi-conducteurs.

Ne laissez pas les limites des matériaux freiner votre progression — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la fiabilité de votre laboratoire. Contactez-nous maintenant via notre formulaire de contact et construisons ensemble la solution parfaite !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les principales applications des éléments chauffants au disiliciure de molybdène (MoSi2) dans les fours ? Atteignez l'excellence à haute température

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Quels sont les avantages de l'utilisation d'éléments chauffants au disiliciure de molybdène pour le traitement des alliages d'aluminium ? (Guide de chauffage rapide)

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales