À la base, les éléments chauffants en disiliciure de molybdène (MoSi2) sont conçus pour les environnements à très haute température les plus exigeants. Bien que leur température de surface maximale absolue puisse atteindre 1900°C (3452°F), leur température de fonctionnement pratique et recommandée dans le four se situe généralement entre 1600°C et 1800°C. Cette distinction est essentielle pour la conception et le fonctionnement appropriés du four.

Le point essentiel à retenir est que les éléments MoSi2 ne sont pas définis par une seule température, mais par deux : la température de surface maximale de l'élément et la température de fonctionnement pratique du four. Comprendre cette différence est la clé pour tirer parti de leur principal avantage, à savoir une durée de vie exceptionnelle dans les processus fonctionnant constamment au-dessus de 1500°C.

Les deux notations de température critiques

Pour sélectionner et utiliser correctement les éléments MoSi2, vous devez distinguer la température que l'élément lui-même peut supporter et la température qu'il peut maintenir dans une chambre de four.

Température maximale de l'élément (jusqu'à 1900°C)

Ceci fait référence à la température la plus élevée que la surface de l'élément chauffant peut supporter dans une atmosphère oxydante. À ces températures extrêmes, le disiliciure de molybdène réagit avec l'oxygène pour former une couche protectrice et auto-cicatrisante de verre de quartz (SiO₂).

Cette couche passive empêche toute oxydation ultérieure et explique pourquoi les éléments MoSi2 peuvent fonctionner à des températures bien supérieures à la plupart des autres éléments métalliques ou céramiques. Cette valeur maximale est une mesure de la capacité de survie du matériau, et non une température de processus recommandée.

Température de fonctionnement maximale du four (1600°C - 1800°C)

C'est le chiffre le plus pratique et le plus important pour tout ingénieur ou opérateur. Il représente la température ambiante durable la plus élevée à l'intérieur de la chambre du four.

Cette valeur est toujours inférieure à la température de surface maximale de l'élément pour tenir compte des gradients thermiques, des marges de sécurité et de la nécessité d'un transfert de chaleur efficace de l'élément à la charge du four. La plupart des processus industriels utilisant le MoSi2 fonctionnent dans la plage de 1600°C à 1700°C pour une durée de vie optimale de l'élément et une stabilité du processus.

Profil de performance : Quand choisir le MoSi2

Les éléments MoSi2 sont une solution spécialisée, pas une solution universelle. Leur valeur devient évidente lorsqu'ils sont comparés à d'autres éléments à haute température, tels que le carbure de silicium (SiC).

Longévité supérieure à haute température

L'avantage principal du MoSi2 est sa performance et sa durée de vie exceptionnelles dans les applications fonctionnant au-dessus de 1500°C. Bien que les éléments en SiC puissent fonctionner jusqu'à 1600°C, les éléments en MoSi2 présentent une durée de vie significativement plus longue lorsqu'ils sont utilisés de manière constante dans la plage de 1600°C à 1800°C.

Haute densité de puissance et montée en température rapide

Les éléments MoSi2 peuvent supporter des charges électriques élevées, permettant une forte concentration de puissance dans un espace compact. Cela permet des conceptions de fours avec des taux de chauffage rapides, ce qui est essentiel pour de nombreux processus modernes de laboratoire et de production.

Exigences de maintenance minimales

Contrairement à certains éléments qui vieillissent et nécessitent des ajustements de résistance, les éléments MoSi2 maintiennent une résistance relativement stable tout au long de leur vie. Cela simplifie le contrôle de l'alimentation et réduit le besoin de maintenance fréquente, entraînant des coûts d'exploitation plus faibles et moins de temps d'arrêt.

Comprendre les compromis et les risques

Aucun matériau n'est sans inconvénients. Une évaluation objective du MoSi2 nécessite de reconnaître ses sensibilités opérationnelles.

Fragilité à basse température

Le MoSi2 est un matériau céramique et est intrinsèquement fragile à température ambiante. Il doit être manipulé avec soin lors de l'installation et de la maintenance. Plus important encore, il peut souffrir de « pesting » (oxydation à basse température), une forme d'oxydation entre 400°C et 700°C qui peut provoquer la désintégration de l'élément. Cela les rend moins adaptés aux applications impliquant des cycles lents et fréquents dans cette zone de température.

Sensibilité à la contamination

La couche de silice protectrice est vulnérable aux attaques chimiques. Les contaminants provenant des matériaux de processus, tels que les peintures ou la zircone mal séchée dans les fours dentaires, peuvent dégrader l'élément et entraîner une défaillance prématurée. Le maintien d'un environnement de four propre est non négociable.

Inadapté à certaines atmosphères

Les éléments MoSi2 sont conçus pour fonctionner dans l'air ou d'autres atmosphères oxydantes où la couche de silice protectrice peut se former et se régénérer. Ils ne conviennent généralement pas à une utilisation dans des atmosphères réductrices, qui enlèveraient cette couche protectrice et détruiraient l'élément.

Faire le bon choix pour votre application

Choisir le bon élément chauffant nécessite d'aller au-delà d'une simple cote de température et de considérer l'ensemble du contexte opérationnel de votre processus.

- Si votre objectif principal est de fonctionner constamment au-dessus de 1600°C : Le MoSi2 est presque toujours le choix technique supérieur en raison de sa longévité inégalée à ces températures extrêmes.

- Si votre processus fonctionne principalement entre 1400°C et 1600°C : Le carbure de silicium (SiC) devient une alternative très compétitive qui peut offrir un meilleur équilibre entre coût et performance.

- Si votre processus implique des contaminants potentiels ou des cycles de chauffage lent fréquents : Vous devez concevoir des contrôles et des procédures pour atténuer la vulnérabilité du MoSi2 aux attaques chimiques et au pesting à basse température.

En fin de compte, une décision éclairée repose sur l'adéquation du profil de performance unique de l'élément aux exigences spécifiques de votre processus thermique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Température maximale de l'élément | Jusqu'à 1900°C (surface) |

| Température de fonctionnement maximale du four | 1600°C - 1800°C (recommandé) |

| Avantages clés | Longévité supérieure au-dessus de 1500°C, haute densité de puissance, maintenance minimale |

| Limites clés | Fragilité à basse température, sensibilité à la contamination, non adapté aux atmosphères réductrices |

| Idéal pour | Applications constamment supérieures à 1600°C avec des environnements propres et oxydants |

Besoin d'une solution de four haute température fiable ? KINTEK se spécialise dans les éléments chauffants avancés et les conceptions de fours personnalisés pour répondre à vos besoins exacts. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des performances optimales pour vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir un traitement thermique précis !

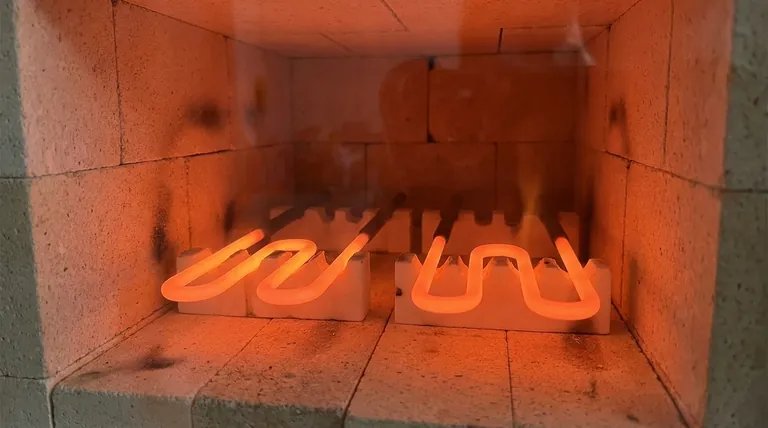

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quels sont les avantages de l'utilisation d'éléments chauffants au disiliciure de molybdène pour le traitement des alliages d'aluminium ? (Guide de chauffage rapide)

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température