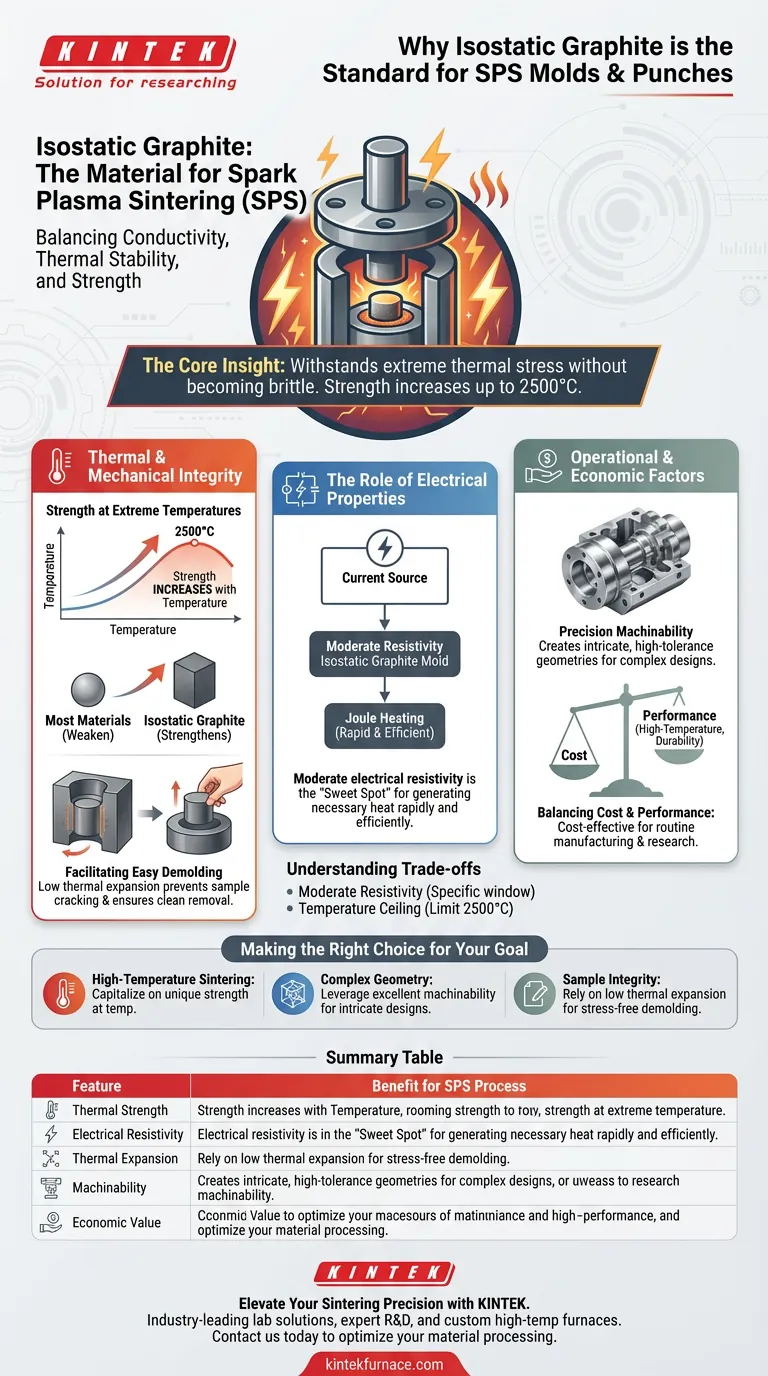

Le graphite isostatique est le matériau standard pour le frittage par plasma d'étincelles (SPS) car il offre l'équilibre nécessaire entre conductivité électrique, stabilité thermique et résistance mécanique. Sa résistivité électrique modérée permet un chauffage Joule efficace, tandis que sa capacité unique à se renforcer à haute température assure l'intégrité structurelle pendant le processus de frittage.

L'idée clé Le graphite isostatique résout la contradiction centrale du frittage à haute température : il résiste aux contraintes thermiques extrêmes sans devenir cassant. Contrairement à la plupart des matériaux qui s'affaiblissent sous l'effet de la chaleur, il devient mécaniquement plus résistant jusqu'à 2500°C tout en facilitant le chauffage électrique précis requis pour le SPS.

Intégrité thermique et mécanique

Résistance à des températures extrêmes

Dans la plupart des matériaux d'ingénierie, l'augmentation de la température entraîne une faiblesse structurelle et une défaillance potentielle. Le graphite isostatique se comporte différemment ; sa résistance mécanique augmente effectivement à mesure que la température monte, jusqu'à environ 2500°C.

Stabilité critique pour les applications à haute température

Cette propriété unique le rend exceptionnellement fiable pour le SPS, où les vitesses de chauffage rapides sont la norme. Le matériau conserve sa forme et sa capacité à supporter la pression exactement lorsque les conditions de frittage sont les plus exigeantes.

Facilite le démoulage

La stabilité dimensionnelle est cruciale lors de la récupération d'un échantillon fritté. Le graphite isostatique possède un faible coefficient de dilatation thermique.

Prévention des dommages à l'échantillon

Comme le moule ne se dilate ni ne se contracte de manière agressive pendant le cycle thermique, le risque que le moule se bloque ou fissure l'échantillon fritté est considérablement réduit. Cela garantit que le produit final peut être retiré proprement après le processus.

Le rôle des propriétés électriques

Permet un chauffage Joule efficace

Le SPS repose sur le passage d'un courant électrique important à travers le moule pour générer de la chaleur (chauffage Joule). Le matériau du moule doit être conducteur, mais pas trop conducteur.

Le juste milieu "modéré"

Le graphite isostatique offre une résistivité électrique modérée. Cela fournit une résistance suffisante pour générer rapidement la chaleur nécessaire lorsque le courant est appliqué, tout en permettant au courant de circuler efficacement dans l'ensemble.

Facteurs opérationnels et économiques

Usinabilité de précision

Le SPS nécessite souvent des formes de moule et des géométries de poinçon complexes pour créer des conceptions de composants spécifiques. Le graphite isostatique est connu pour son excellente usinabilité, permettant la création d'outils complexes et de haute précision.

Équilibre entre coût et performance

L'outillage est une ressource consommable dans les processus de frittage. Le graphite isostatique est rentable par rapport à ses capacités de haute performance, ce qui en fait le choix économique optimal pour la fabrication et la recherche de routine.

Comprendre les compromis

Les limites de la résistivité "modérée"

Bien que la résistivité modérée soit idéale pour le chauffage Joule général, elle représente une fenêtre opérationnelle spécifique. Si votre processus nécessite des caractéristiques de flux électrique très spécialisées en dehors de cette plage "modérée", le graphite isostatique standard peut nécessiter des ajustements de processus.

Limites de température

Bien que le matériau se renforce jusqu'à 2500°C, il s'agit d'une limite physique. Les processus nécessitant des températures soutenues au-delà de ce seuil peuvent pousser le matériau au-delà de son enveloppe de performance fiable basée sur les spécifications standard.

Faire le bon choix pour votre objectif

Pour maximiser le succès de vos cycles SPS, alignez votre stratégie d'outillage sur les avantages spécifiques du graphite isostatique.

- Si votre objectif principal est le frittage à haute température : Capitalisez sur la propriété unique du matériau d'augmenter sa résistance jusqu'à 2500°C pour appliquer une pression constante sans crainte d'effondrement de l'outil.

- Si votre objectif principal est la géométrie complexe des composants : Tirez parti de l'excellente usinabilité du matériau pour concevoir des formes de poinçon et de moule complexes sans encourir de coûts de fabrication prohibitifs.

- Si votre objectif principal est l'intégrité de l'échantillon : Fiez-vous au faible coefficient de dilatation thermique pour minimiser les contraintes sur l'échantillon pendant les phases de refroidissement et de démoulage.

Le graphite isostatique reste la norme de l'industrie car il unifie avec succès les exigences concurrentes de durabilité thermique, d'efficacité électrique et de viabilité économique.

Tableau récapitulatif :

| Caractéristique | Avantage pour le processus SPS |

|---|---|

| Résistance thermique | La résistance mécanique augmente jusqu'à 2500°C, assurant l'intégrité structurelle. |

| Résistivité électrique | La résistivité modérée permet un chauffage Joule efficace pour un frittage rapide. |

| Dilatation thermique | Le faible coefficient de dilatation empêche la fissuration de l'échantillon et assure un démoulage facile. |

| Usinabilité | Permet des géométries de moule et de poinçon complexes et de haute précision à faible coût. |

| Valeur économique | Offre un équilibre rentable entre performance et longévité de l'outil. |

Élevez votre précision de frittage avec KINTEK

Le graphite isostatique est essentiel au succès du frittage par plasma d'étincelles, mais le bon équipement fait la différence. KINTEK fournit des solutions de laboratoire de pointe soutenues par une R&D et une fabrication expertes. Nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute performance, ainsi que des fours haute température personnalisables conçus pour répondre à vos exigences de frittage uniques.

Prêt à optimiser votre traitement de matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions de chauffage avancées peuvent améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les différents types de méthodes de chauffage dans les fours de frittage par pressage à chaud sous vide ? Comparer la résistance et l'induction

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté

- Quelles sont les caractéristiques du frittage sous ultra-haute pression pour la céramique ? Obtenir des céramiques denses à grains fins

- Comment le contrôle précis de la température dans un four de pressage à chaud sous vide influence-t-il la microstructure des matériaux du système Al-Ti ? Obtenez une intégrité microstructurale supérieure

- Quels rôles jouent les moules en graphite de haute résistance lors du frittage par pressage à chaud des composites TiAl-SiC ?

- Comment les moules en graphite fonctionnent-ils lors du SPS des alliages Ti-6Al-4Zr-4Nb ? Maîtriser le frittage à double action

- Quel est l'impact de la structure granulaire sur les propriétés des matériaux lors du pressage à chaud par rapport au compactage à froid et au frittage ? Optimisez votre processus de métallurgie des poudres

- Comment fonctionne le frittage activé pour les matériaux céramiques ? Températures plus basses, densification plus rapide