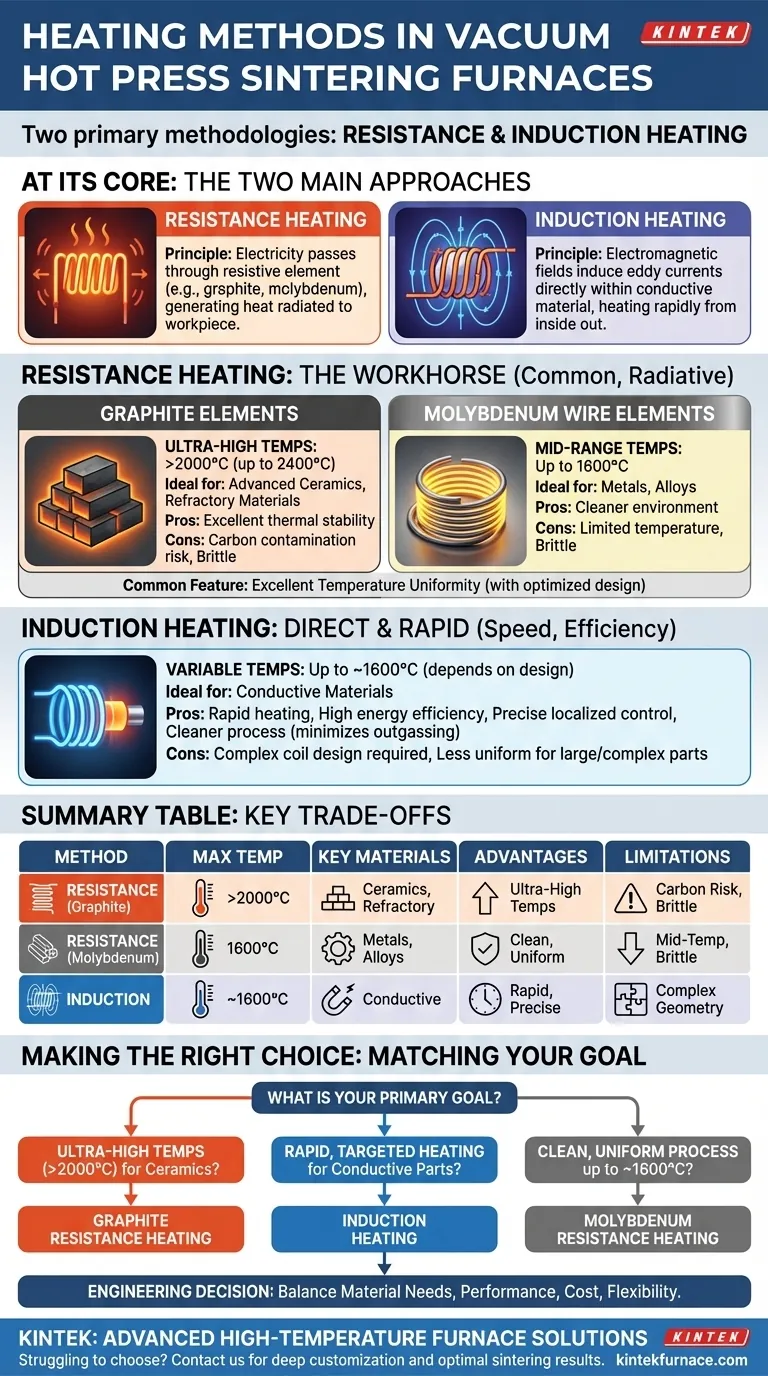

À la base, un four de frittage par pressage à chaud sous vide utilise principalement deux méthodologies de chauffage distinctes : le chauffage par résistance et le chauffage par induction. Le chauffage par résistance génère de la chaleur en faisant passer un courant électrique à travers un élément résistif, tel que du graphite ou du fil de molybdène, qui rayonne ensuite la chaleur vers la pièce. Le chauffage par induction utilise des champs électromagnétiques pour générer directement et rapidement de la chaleur dans le matériau conducteur lui-même.

Le choix entre les méthodes de chauffage n'est pas une question de supériorité universelle, mais plutôt de savoir laquelle est stratégiquement alignée avec votre matériau spécifique, la température de traitement requise et la sensibilité à la contamination. Comprendre cette relation est la clé d'un frittage réussi.

Les principales méthodes de chauffage expliquées

La méthode de chauffage est le cœur du four, influençant directement le temps de traitement, l'uniformité de la température et les propriétés finales de votre composant. Les deux approches principales servent des besoins opérationnels différents.

Chauffage par résistance : la méthode de travail

Le chauffage par résistance est la méthode la plus courante, reposant sur le principe simple de faire passer de l'électricité à travers un matériau qui résiste au flux, générant ainsi de la chaleur. Cette chaleur est ensuite rayonnée dans toute la chambre du four.

Le matériau spécifique utilisé pour l'élément chauffant est une décision critique.

Éléments en graphite

Le graphite est le choix privilégié pour atteindre des températures ultra-élevées, dépassant souvent 2000 °C et pouvant atteindre 2400 °C. Son excellente stabilité thermique le rend idéal pour le frittage de céramiques avancées et d'autres matériaux réfractaires.

Éléments en fil de molybdène

Le molybdène (souvent sous forme de fil de molybdène) est utilisé pour les applications à température moyenne, généralement jusqu'à 1600 °C. Son principal avantage est d'offrir un environnement de chauffage plus propre par rapport au graphite, qui peut introduire du carbone.

Chauffage par induction : direct et rapide

Le chauffage par induction fonctionne selon un principe complètement différent. Il utilise une bobine d'induction pour créer un champ électromagnétique puissant et alternatif autour de la pièce.

Ce champ induit des courants électriques (courants de Foucault) directement dans le matériau conducteur, le faisant chauffer rapidement de l'intérieur vers l'extérieur. Ceci est souvent appelé chauffage à moyenne fréquence dans les spécifications techniques.

L'avantage clé ici est la rapidité et l'efficacité, car l'énergie est transférée directement à la pièce plutôt que de chauffer d'abord toute la chambre du four.

Adapter la méthode à vos besoins opérationnels

La sélection du bon système de chauffage nécessite de trouver un équilibre entre trois facteurs clés : la température cible, le matériau traité et la nécessité d'un contrôle du processus.

Température de frittage requise

Le facteur le plus important est votre température maximale requise. Cela réduira immédiatement vos options.

- Températures ultra-élevées (>1800°C) : Le chauffage par résistance au graphite est effectivement le seul choix pour les processus nécessitant des températures comprises entre 2000 et 2400 °C.

- Températures moyennes à élevées (jusqu'à 1600°C) : Le chauffage par résistance au molybdène offre un environnement propre et stable pour une large gamme de matériaux.

- Chauffage variable et rapide : Le chauffage par induction excelle là où la vitesse est critique, bien que sa limite de température dépende de la conception de la bobine et de la pièce.

Propriétés des matériaux et contamination

L'atmosphère du four et les éléments chauffants peuvent interagir avec votre matériau.

Les éléments en graphite peuvent introduire du carbone dans l'atmosphère du four, ce qui peut être indésirable pour certains alliages mais bénéfique pour d'autres (comme les carbures).

Le chauffage par induction ne chauffe que la pièce conductrice, minimisant le dégazage de l'isolation du four et offrant un processus plus propre, à condition que la pièce elle-même soit conductrice.

Uniformité et contrôle du chauffage

Atteindre une température uniforme est essentiel pour une densification constante et pour éviter les contraintes internes.

Les fours à résistance avec une distribution optimisée des éléments et une isolation robuste (souvent en feutre de graphite) sont conçus pour fournir une excellente uniformité de température sur un grand volume.

Le chauffage par induction fournit un contrôle très localisé et précis, ce qui est idéal pour des géométries spécifiques mais peut poser un défi pour obtenir une uniformité sur des pièces de grande taille ou de forme complexe sans une conception de bobine soignée.

Comprendre les compromis

Chaque méthode comporte des limitations inhérentes que vous devez prendre en compte pour le fonctionnement à long terme et la maintenance.

Chauffage par résistance : durée de vie et fragilité

Les éléments chauffants sont des consommables. Les éléments en graphite et en molybdène ont une durée de vie limitée et deviennent cassants avec le temps, nécessitant un remplacement périodique. Cela doit être pris en compte dans vos coûts d'exploitation et votre calendrier de maintenance.

Chauffage par induction : complexité et spécificité

Le principal compromis pour la vitesse du chauffage par induction est sa complexité. La bobine d'induction doit souvent être conçue et réglée pour une géométrie de pièce spécifique afin d'assurer un chauffage efficace et uniforme. Cela le rend moins flexible pour traiter une grande variété de pièces différentes par rapport à un four à résistance.

Le risque de contamination par le carbone

Lorsque vous utilisez des éléments résistifs en graphite, vous devez toujours tenir compte de l'environnement riche en carbone. Il s'agit d'un point de défaillance critique pour le traitement de matériaux sensibles à l'oxygène ou d'alliages pour lesquels la captation de carbone nuirait à leurs propriétés finales.

Faire le bon choix pour votre objectif

Le principal moteur de votre application dictera la meilleure technologie de chauffage.

- Si votre objectif principal est d'atteindre des températures ultra-élevées (>2000°C) pour les céramiques ou les métaux réfractaires : Le chauffage par résistance au graphite est le choix nécessaire et le plus efficace.

- Si votre objectif principal est un chauffage rapide et ciblé de pièces conductrices avec un contrôle précis du processus : Le chauffage par induction offre une vitesse et une efficacité énergétique inégalées.

- Si votre objectif principal est un processus propre et uniforme pour les métaux et alliages jusqu'à ~1600°C : Le chauffage par résistance au molybdène offre un excellent équilibre entre performance et pureté.

En fin de compte, le choix de la bonne méthode de chauffage est une décision d'ingénierie qui équilibre les besoins de votre matériau avec la performance, le coût et la flexibilité de la technologie.

Tableau récapitulatif :

| Méthode de chauffage | Température maximale | Matériaux clés | Avantages principaux | Limites clés |

|---|---|---|---|---|

| Résistance (Graphite) | Jusqu'à 2400°C | Céramiques avancées, matériaux réfractaires | Températures ultra-élevées, excellente stabilité thermique | Risque de contamination par le carbone, éléments cassants |

| Résistance (Molybdène) | Jusqu'à 1600°C | Métaux, alliages | Environnement propre, bonne uniformité de température | Limité aux températures moyennes, éléments cassants |

| Induction | Variable, jusqu'à ~1600°C | Matériaux conducteurs | Chauffage rapide, haute efficacité, contrôle précis | Nécessite une géométrie de pièce spécifique, moins uniforme pour les grandes pièces |

Vous avez du mal à choisir la bonne méthode de chauffage pour votre four de frittage par pressage à chaud sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous pris en charge par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous traitiez des céramiques, des métaux ou d'autres matériaux, nous pouvons vous aider à obtenir des résultats de frittage optimaux. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise peut améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants