À la base, le pressage à chaud sous vide est un processus de fabrication qui applique simultanément une température élevée et une pression mécanique à un matériau à l'intérieur d'un vide. Cette combinaison force les particules du matériau à se lier et à se densifier, créant des composants exceptionnellement solides et purs en éliminant les vides internes et en empêchant l'oxydation. Le processus implique généralement le chargement du matériau dans une chambre à vide, l'évacuation de l'air, le chauffage du matériau à une température de frittage spécifique, l'application de pression, puis le refroidissement minutieux de la pièce finale.

L'avantage fondamental du pressage à chaud sous vide est sa capacité à surmonter les limites du simple chauffage. En ajoutant une pression mécanique dans un environnement de vide pur, le processus compact physiquement le matériau, éliminant la porosité et empêchant la contamination pour atteindre des propriétés matérielles autrement inaccessibles.

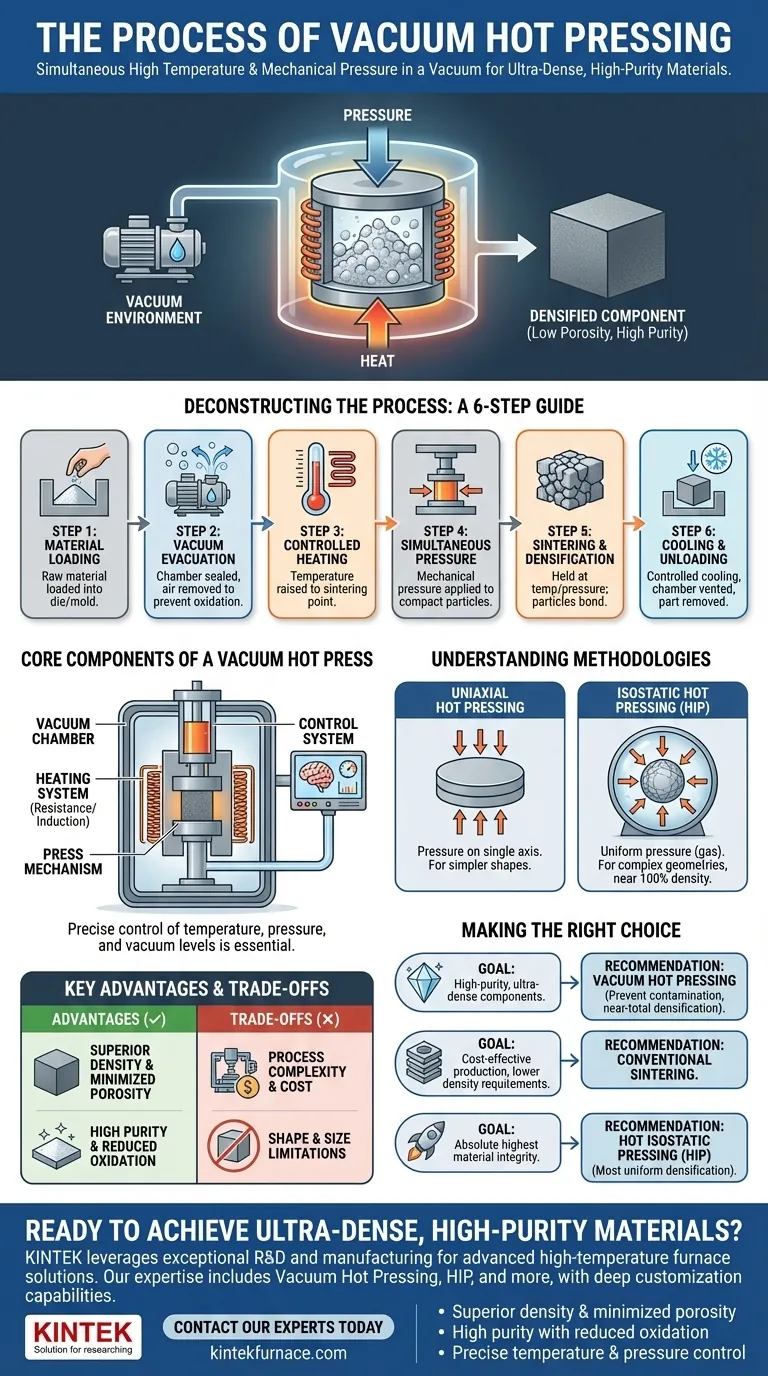

Décortiquer le processus : un guide étape par étape

Pour comprendre comment le pressage à chaud sous vide donne ses résultats, il est préférable de le décomposer en ses étapes opérationnelles distinctes.

Étape 1 : Chargement du matériau

La matière première, généralement sous forme de poudre, est chargée dans une matrice ou un moule. Cet ensemble est ensuite soigneusement placé à l'intérieur de la chambre à vide de la presse.

Étape 2 : Évacuation du vide

La chambre est scellée et un système de vide puissant élimine l'air et les autres gaz atmosphériques. Cette étape cruciale empêche le matériau de réagir avec l'oxygène ou d'autres contaminants à haute température.

Étape 3 : Chauffage contrôlé

Un système de chauffage, utilisant souvent la résistance électrique ou l'induction, élève la température du matériau juste en dessous de son point de fusion. C'est la température de frittage, où les particules du matériau deviennent suffisamment réactives pour se lier entre elles.

Étape 4 : Application simultanée de la pression

Lorsque le matériau atteint la température cible, un mécanisme de presse applique une pression mécanique. Cette force pousse physiquement les particules les unes contre les autres, faisant s'effondrer les vides entre elles et accélérant le processus de liaison.

Étape 5 : Frittage et densification

Le matériau est maintenu à la température et à la pression spécifiées pendant une durée déterminée. Pendant ce « temps de maintien », les particules diffusent et fusionnent, formant une masse solide et dense avec une porosité interne minimale.

Étape 6 : Refroidissement contrôlé et déchargement

Une fois la phase de frittage terminée, la pression est relâchée et la pièce est refroidie de manière contrôlée sous vide ou dans un environnement de gaz inerte. Une fois à une température sûre, la chambre est ventilée et la pièce densifiée est retirée.

Les composants essentiels d'une presse à chaud sous vide

Le processus est rendu possible par quatre systèmes critiques fonctionnant à l'unisson. Comprendre ces composants révèle comment le contrôle précis est obtenu.

La chambre à vide

C'est l'enceinte scellée qui abrite l'ensemble du processus. Elle est conçue pour résister à la fois au vide interne et à la pression atmosphérique externe, créant l'environnement propre nécessaire au traitement des matériaux de haute pureté.

Le système de chauffage

Ce système fournit l'énergie thermique nécessaire au frittage. Le chauffage par résistance est courant, mais le chauffage par induction offre un contrôle de la température plus rapide et plus localisé, ce qui est souvent préféré pour les matériaux avancés.

Le mécanisme de presse

Ce système hydraulique ou mécanique applique la force de compression. La conception de ce mécanisme détermine si la pression est appliquée dans une seule direction ou uniformément de tous les côtés.

Le système de contrôle

C'est le cerveau de l'opération. Il intègre et surveille précisément les niveaux de température, de pression et de vide tout au long du cycle, garantissant que les paramètres du processus sont strictement respectés pour obtenir des résultats répétables et de haute qualité.

Comprendre les méthodologies

Tout le pressage à chaud n'est pas identique. La direction dans laquelle la pression est appliquée définit les deux méthodes principales.

Pressage à chaud uniaxiale

C'est la méthode la plus courante, où la pression est appliquée le long d'un seul axe, généralement par le haut et par le bas. Elle est efficace pour produire des formes plus simples comme des disques, des blocs et des cylindres.

Pressage à chaud isostatique

Dans cette méthode, la pression est appliquée uniformément sous toutes les directions, généralement via un gaz pressurisé. Cela entraîne une densification plus uniforme et convient mieux aux pièces présentant des géométries plus complexes. Le pressage isostatique à chaud (HIP) est une forme avancée de cette technique, prisée pour sa capacité à produire des composants avec une densité proche de 100 %.

Avantages clés et compromis inhérents

Bien que puissant, le pressage à chaud sous vide est une technique spécialisée avec des avantages et des limites spécifiques.

Avantage : Densité supérieure et porosité minimisée

La combinaison de chaleur et de pression est exceptionnellement efficace pour éliminer les vides internes. Cela conduit à des matériaux avec une résistance mécanique, une dureté et, dans le cas des céramiques, une transparence optique supérieures.

Avantage : Haute pureté et oxydation réduite

L'environnement sous vide est le facteur clé de différenciation. Il protège les matériaux réactifs tels que les métaux réfractaires et certaines céramiques contre l'oxydation ou la contamination à haute température, ce qui dégraderait autrement leurs propriétés.

Compromis : Complexité du processus et coût

Les presses à chaud sous vide sont des machines sophistiquées et coûteuses. Le processus nécessite un contrôle précis et des temps de cycle plus longs par rapport aux méthodes plus simples comme le frittage conventionnel, ce qui en fait une opération à coût plus élevé.

Compromis : Limitations de forme et de taille

La nécessité d'une matrice robuste pour contenir le matériau pendant le pressage limite souvent la complexité et la taille des pièces pouvant être produites, en particulier avec la méthode uniaxiale la plus courante.

Faire le bon choix pour votre objectif

Décider d'utiliser ou non le pressage à chaud sous vide dépend entièrement de votre matériau et de vos exigences de performance.

- Si votre objectif principal est de produire des composants ultra-denses et de haute pureté tels que des céramiques transparentes ou des métaux réfractaires : Le pressage à chaud sous vide est le choix idéal pour sa capacité à prévenir la contamination et à atteindre une densification quasi totale.

- Si votre objectif principal est la production rentable de pièces métalliques sans exigences de densité extrêmes : Des méthodes plus simples comme le frittage par métallurgie des poudres conventionnel peuvent être plus appropriées.

- Si votre objectif principal est d'atteindre l'intégrité matérielle absolue pour des applications critiques : Le pressage isostatique à chaud (HIP) offre la densification la plus uniforme, justifiant son coût et sa complexité plus élevés.

En comprenant l'interaction unique entre la chaleur, la pression et le vide, vous pouvez tirer parti de ce processus pour concevoir des matériaux qui répondent aux spécifications les plus exigeantes.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat principal |

|---|---|---|

| Évacuation du vide | Retirer l'air de la chambre | Prévenir l'oxydation et la contamination |

| Chauffage contrôlé | Chauffer à la température de frittage | Activer la liaison des particules |

| Application de la pression | Appliquer une force mécanique | Éliminer la porosité et densifier le matériau |

| Frittage et refroidissement | Maintenir les paramètres, puis refroidir | Former un composant final solide et dense |

Prêt à obtenir des matériaux ultra-denses et de haute pureté pour vos applications les plus exigeantes ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles en R&D et en fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre expertise en technologie de pressage à chaud sous vide, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie.

Que vous travailliez avec des métaux réfractaires, des céramiques avancées ou d'autres matériaux spécialisés, nos solutions offrent :

- Densité supérieure et porosité minimisée

- Haute pureté avec oxydation réduite

- Contrôle précis de la température et de la pression

Laissez-nous vous aider à concevoir des matériaux qui répondent à vos spécifications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales