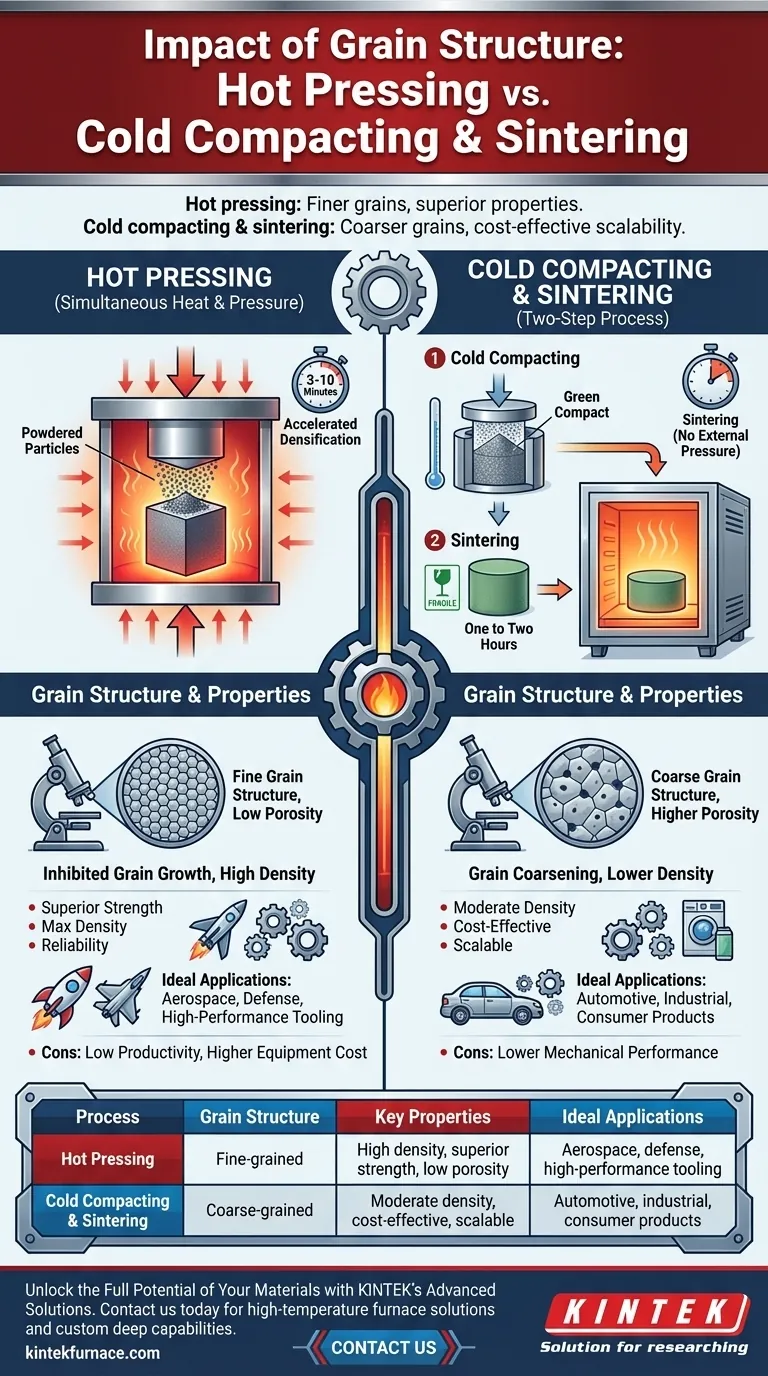

En bref, le pressage à chaud produit généralement des matériaux avec une structure granulaire plus fine et des propriétés mécaniques supérieures, tandis que le compactage à froid suivi du frittage donne souvent une structure granulaire plus grossière et potentiellement des performances moindres. La différence fondamentale réside dans la manière dont chaque processus applique la chaleur et la pression, ce qui dicte directement la densité finale et la microstructure du composant.

Le choix entre ces deux techniques de métallurgie des poudres est fondamentalement un compromis. Le pressage à chaud optimise les performances du matériau, atteignant une densité et une résistance élevées, tandis que le compactage à froid et le frittage privilégient l'évolutivité de la fabrication et la rentabilité.

La différence fondamentale : la mécanique des processus

Pour comprendre l'impact sur la structure granulaire, vous devez d'abord comprendre comment fonctionne chaque processus. Le timing et l'application de la chaleur et de la pression sont les variables critiques.

Pressage à chaud : Chaleur et pression simultanées

Lors du pressage à chaud, le matériau en poudre est chauffé et pressé en même temps dans une seule matrice. Il s'agit d'un processus de frittage activé.

La pression externe accélère considérablement la densification – le processus de réduction de la porosité et de liaison des particules entre elles. Cela permet de terminer le processus à des températures plus basses ou pendant des temps beaucoup plus courts (3 à 10 minutes) par rapport au frittage conventionnel.

Compactage à froid et frittage : Un parcours en deux étapes

Il s'agit d'un processus séquentiel. D'abord, la poudre est comprimée dans une forme désirée à température ambiante, créant un compact "vert" fragile.

Ensuite, ce compact vert est chauffé dans un four lors d'une étape distincte appelée frittage. Pendant le frittage, qui peut prendre une à deux heures, les particules se lient et la pièce se densifie sans pression externe.

Comment le processus dicte la microstructure et les propriétés

Les différences dans la mécanique des processus ont un impact direct et prévisible sur la taille finale des grains et la densité du matériau, qui à leur tour contrôlent ses performances mécaniques.

Pressage à chaud : Croissance des grains inhibée et haute densité

L'application simultanée de pression lors du pressage à chaud fournit une force motrice puissante pour la densification. Cette efficacité signifie que le matériau passe moins de temps à des températures élevées.

Cette limitation cinétique inhibe la croissance des grains, ce qui entraîne une structure granulaire plus fine. Combiné à l'élimination des vides, le pressage à chaud produit des matériaux avec une très faible porosité et une densité quasi-théorique, conduisant à une excellente résistance mécanique et durabilité.

Frittage à froid : Le risque d'agrandissement des grains

Sans pression externe, le frittage repose uniquement sur des températures élevées et des temps plus longs pour densifier le matériau. Cette exposition prolongée à la chaleur fournit une énergie et une opportunité suffisantes pour que les grains grossissent.

Ce processus, connu sous le nom d'agrandissement des grains, conduit à une structure granulaire plus grossière. Bien que toujours efficace, cette méthode entraîne souvent une porosité résiduelle plus élevée par rapport au pressage à chaud, ce qui peut affecter négativement les propriétés mécaniques comme la résistance et la ténacité à la rupture.

Comprendre les compromis : Performance vs Coût

Aucune méthode n'est universellement supérieure ; elles répondent à des objectifs stratégiques différents. La décision repose sur l'équilibre entre les propriétés requises du matériau et les réalités de production.

Le cas du pressage à chaud : Performances maximales

Le pressage à chaud est le choix idéal lorsque la performance matérielle absolue la plus élevée est non négociable. Il fournit constamment des composants avec une microstructure à grains fins et une densité maximale.

Cela le rend parfait pour les applications exigeantes dans l'aérospatiale, la défense et l'outillage de haute performance où la résistance, la dureté et la fiabilité sont primordiales.

Le cas du compactage à froid : Évolutivité et économie

Le compactage à froid et le frittage sont les chevaux de bataille de la métallurgie des poudres à grand volume. Le processus est plus simple, plus automatisé et considérablement plus rentable pour la production à grande échelle.

Bien qu'il n'atteigne pas la densité maximale ni la structure à grains fins du pressage à chaud, il offre d'excellentes propriétés pour une vaste gamme d'applications automobiles, industrielles et de produits de consommation où le coût est un facteur majeur.

Principaux inconvénients à considérer

Le pressage à chaud souffre d'une faible productivité en raison de sa nature par lots et de la nécessité d'un chauffage et d'une pression simultanés. L'équipement est également plus complexe et plus cher, ce qui entraîne des coûts globaux plus élevés.

Le principal inconvénient du frittage à froid est le risque de performances mécaniques inférieures en raison de grains plus grossiers et d'une porosité plus élevée, ce qui le rend inadapté aux composants les plus critiques.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences techniques et commerciales spécifiques de votre projet.

- Si votre objectif principal est la résistance et la densité maximales : Choisissez le pressage à chaud pour obtenir la structure granulaire la plus fine et la porosité la plus faible possible.

- Si votre objectif principal est une production rentable et à grand volume : Choisissez le compactage à froid et le frittage pour son évolutivité et ses avantages économiques.

- Si votre objectif principal est la fabrication de géométries complexes : Le compactage à froid offre souvent plus de flexibilité et est plus rentable pour les formes complexes difficiles à produire dans une matrice de presse à chaud.

Comprendre la relation entre le traitement, la microstructure et les propriétés vous permet de sélectionner la voie de fabrication qui correspond parfaitement à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Processus | Structure granulaire | Propriétés clés | Applications idéales |

|---|---|---|---|

| Pressage à chaud | À grains fins | Haute densité, résistance supérieure, faible porosité | Aérospatiale, défense, outillage de haute performance |

| Compactage à froid et frittage | À grains grossiers | Densité modérée, rentable, évolutif | Automobile, industrie, produits de consommation |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de KINTEK

Vous avez du mal à choisir entre le pressage à chaud et le compactage à froid pour vos besoins en métallurgie des poudres ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits — comprenant les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de microstructures à grains fins pour des performances maximales ou d'une évolutivité rentable, nous avons l'expertise et l'équipement pour vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions sur mesure peuvent améliorer les propriétés de vos matériaux et votre efficacité !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure