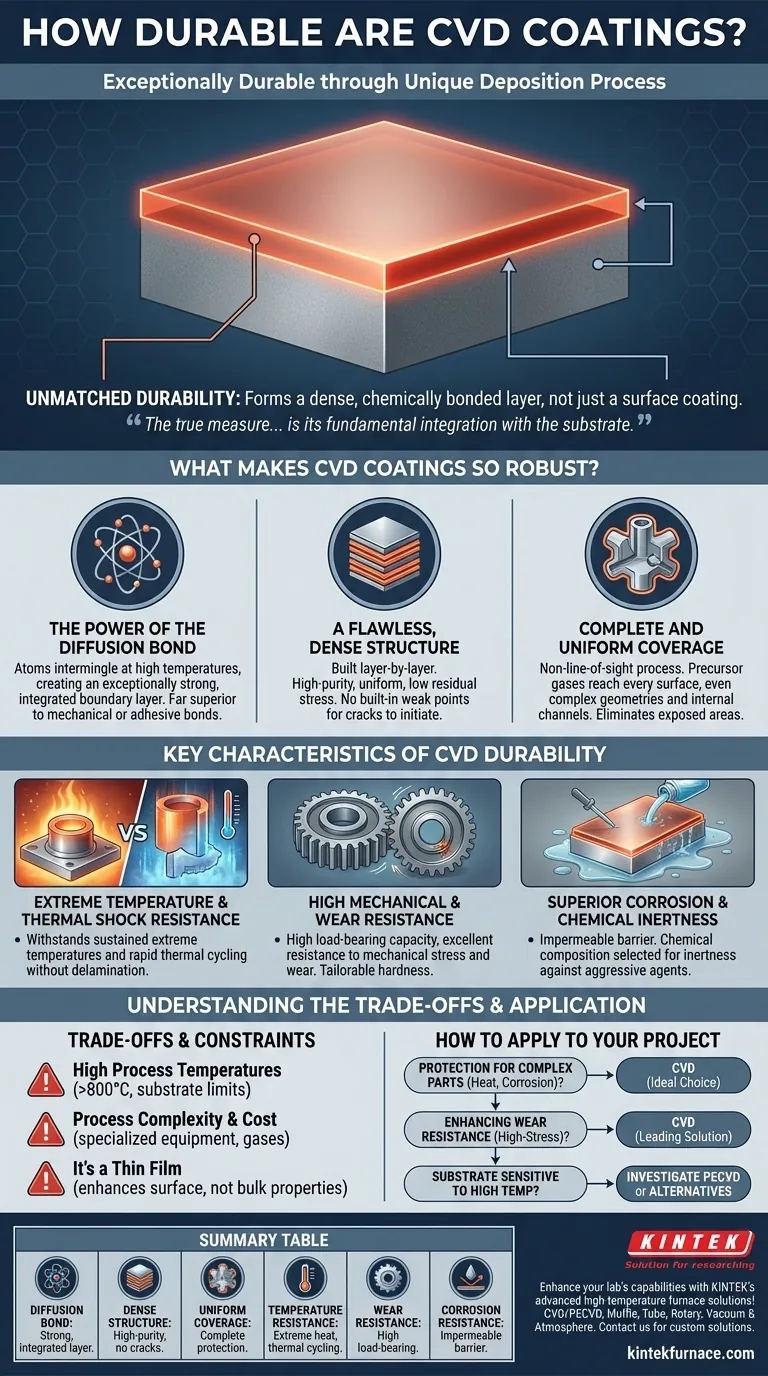

En bref, les revêtements CVD sont exceptionnellement durables. Cette durabilité provient du processus de dépôt unique lui-même, qui forme une couche dense, uniforme et chimiquement liée à la surface d'un substrat. En conséquence, ces revêtements peuvent supporter des températures extrêmes, des contraintes mécaniques élevées et des environnements chimiques agressifs où d'autres traitements de surface échoueraient.

La véritable mesure de la durabilité d'un revêtement CVD n'est pas seulement sa dureté, mais son intégration fondamentale avec le substrat. Le processus crée une liaison par diffusion, ce qui signifie que le revêtement et la pièce deviennent un matériau unique et unifié à leur interface, offrant une adhérence et une résilience inégalées.

Qu'est-ce qui rend les revêtements CVD si robustes ?

La durabilité remarquable des revêtements par dépôt chimique en phase vapeur (CVD) n'est pas une caractéristique unique, mais le résultat de plusieurs propriétés interconnectées inhérentes au processus. Comprendre ces facteurs est essentiel pour apprécier leurs performances.

La puissance de la liaison par diffusion

Contrairement aux peintures ou aux placages qui se contentent de s'asseoir sur une surface, les revêtements CVD sont formés par une réaction chimique qui crée une liaison par diffusion.

Aux températures élevées du processus CVD, les atomes du matériau de revêtement et du substrat s'intermêlent. Cela crée une couche limite intégrée exceptionnellement forte qui est bien plus robuste qu'une liaison purement mécanique ou adhésive.

Une structure impeccable et dense

Le processus CVD construit la couche de revêtement couche par couche, ce qui donne un film de haute pureté, dense et uniforme.

Cette méthode produit des matériaux avec une faible contrainte résiduelle et une bonne cristallinité. L'absence de vides ou de contraintes internes signifie qu'il n'y a pas de points faibles intégrés où des fissures ou des défaillances peuvent s'initier sous charge.

Couverture complète et uniforme

Le CVD est un processus sans ligne de vue, ce qui signifie que les gaz précurseurs peuvent atteindre toutes les surfaces exposées d'un composant.

Cela garantit une couverture complète et uniforme, même sur des pièces aux géométries complexes, aux arêtes vives ou aux canaux internes. En éliminant les zones de substrat exposées, le revêtement offre une protection totale sans créer de points faibles ou de sites réactifs.

Caractéristiques clés de la durabilité CVD

Les avantages structurels sous-jacents du CVD se manifestent par des avantages de performance spécifiques et mesurables dans les applications exigeantes.

Résistance extrême à la température et aux chocs thermiques

Les revêtements CVD sont conçus pour fonctionner dans des environnements à haute température. Parce que le revêtement est chimiquement lié au substrat, il peut supporter à la fois des températures extrêmes soutenues et des cycles thermiques rapides sans délaminer ou échouer.

Haute résistance mécanique et à l'usure

La structure dense et uniforme d'un film CVD lui confère une capacité de charge élevée et une excellente résistance aux contraintes mécaniques et à l'usure. Les propriétés du revêtement, telles que la dureté et le pouvoir lubrifiant, peuvent être adaptées à des applications spécifiques de résistance à l'usure.

Résistance supérieure à la corrosion et inertie chimique

Parce que le revêtement offre une couverture complète et sans piqûres, il crée une barrière imperméable entre le substrat et son environnement. La composition chimique du revêtement peut être sélectionnée pour offrir une inertie chimique, protégeant la pièce des agents agressifs et corrosifs.

Comprendre les compromis

Bien qu'exceptionnellement efficace, le CVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses contraintes opérationnelles.

Températures de processus élevées

Les processus CVD traditionnels nécessitent des températures très élevées, souvent supérieures à 800 °C. Cela peut limiter les types de matériaux de substrat compatibles, car le processus pourrait tempérer, recuire ou autrement modifier les propriétés fondamentales du substrat.

Complexité et coût du processus

Le CVD est un processus sophistiqué qui nécessite un équipement sous vide spécialisé et la manipulation de gaz précurseurs potentiellement dangereux. Cette complexité peut se traduire par des coûts plus élevés et des délais plus longs par rapport aux méthodes de revêtement plus simples.

C'est un film mince, pas un matériau en vrac

Les revêtements CVD sont généralement très minces, allant de centaines de nanomètres à environ 20 micromètres. Bien qu'incroyablement durables pour leur épaisseur, ils améliorent les propriétés de surface d'un substrat ; ils ne modifient pas ses caractéristiques en vrac comme la résistance ou la rigidité.

Comment appliquer cela à votre projet

Votre choix dépend entièrement des exigences spécifiques de votre application et de la nature de votre matériau de substrat.

- Si votre objectif principal est de protéger des pièces complexes de la chaleur extrême ou de la corrosion : le CVD est un choix idéal en raison de sa couverture uniforme sans ligne de vue et de sa liaison exceptionnellement forte.

- Si votre objectif principal est d'améliorer la résistance à l'usure d'un composant soumis à de fortes contraintes : la structure dense et à faible contrainte et la capacité de charge élevée du CVD en font une solution de premier plan.

- Si votre substrat est sensible aux températures élevées : vous devez confirmer que votre matériau peut résister au processus ou étudier des variantes CVD à basse température comme le CVD assisté par plasma (PECVD).

En comprenant à la fois les avantages profonds et les limitations pratiques du CVD, vous pouvez prendre une décision vraiment éclairée pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Liaison par diffusion | Crée une couche solide et intégrée avec le substrat pour une adhérence inégalée. |

| Structure dense | Revêtement uniforme de haute pureté avec une faible contrainte résiduelle pour prévenir les fissures. |

| Couverture uniforme | Le processus sans ligne de vue assure une protection complète sur les géométries complexes. |

| Résistance à la température | Résiste à la chaleur extrême et aux cycles thermiques sans délaminage. |

| Résistance à l'usure | Haute capacité de charge et dureté adaptée aux contraintes mécaniques. |

| Résistance à la corrosion | Barrière imperméable offrant une inertie chimique dans les environnements difficiles. |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes CVD/PECVD et d'autres fours tels que les modèles à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des revêtements durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos projets avec des équipements fiables et performants !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces