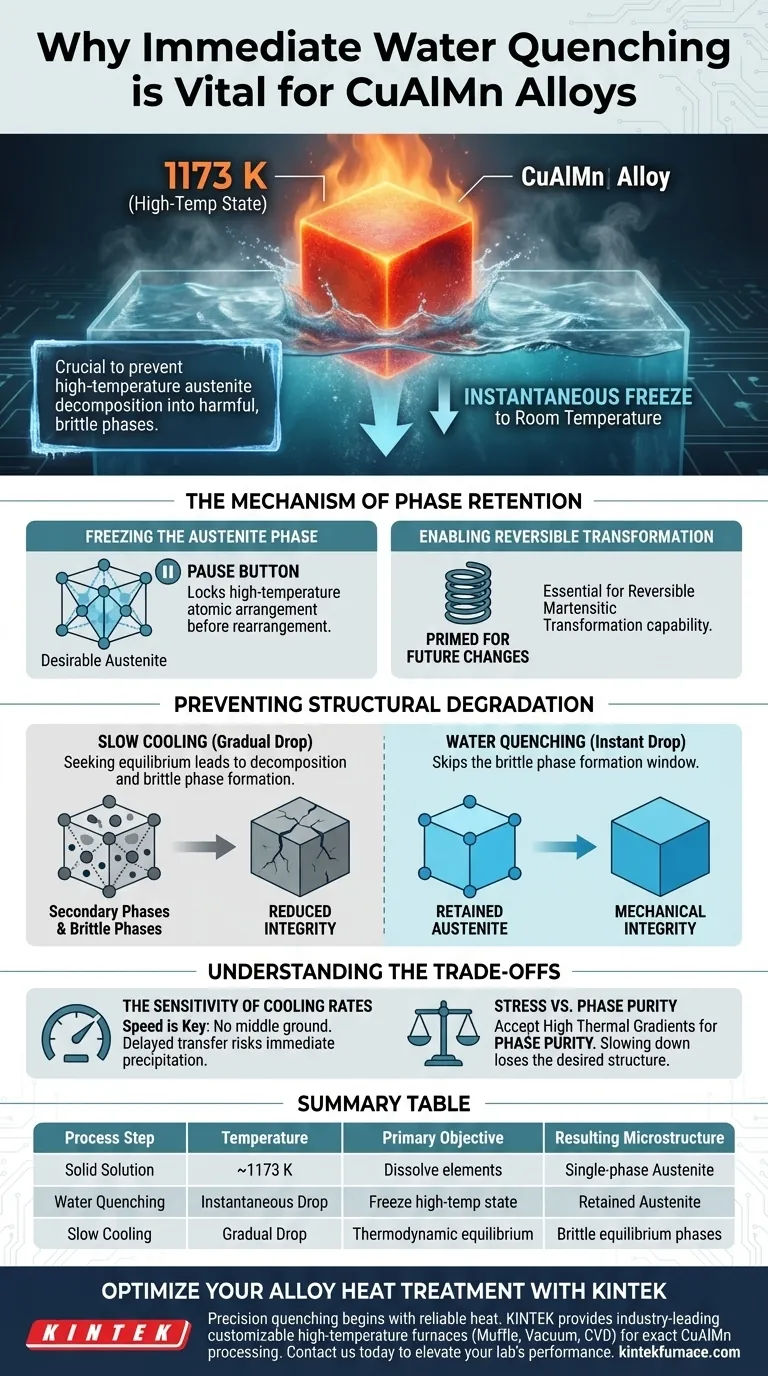

Le refroidissement immédiat à l'eau est requis pour "figer" instantanément la microstructure de l'alliage CuAlMn d'un état de haute température de 1173 K jusqu'à température ambiante. Ce taux de refroidissement rapide est le seul moyen d'empêcher la phase austénitique à haute température de se décomposer en phases d'équilibre nocives et fragiles.

En contournant le processus de refroidissement naturel, la trempe à l'eau force l'alliage à conserver une structure spécifique à haute température. Cette inhibition de la décomposition est ce qui permet la transformation martensitique réversible nécessaire aux propriétés fonctionnelles de l'alliage.

Le Mécanisme de Rétention de Phase

Figer la Phase Austénitique

À haute température (environ 1173 K), les alliages CuAlMn existent dans une phase austénitique souhaitable. Pour utiliser les propriétés uniques de l'alliage, cet arrangement atomique spécifique doit être maintenu à température ambiante.

La trempe à l'eau fournit un taux de refroidissement extrêmement élevé qui agit comme un "bouton pause" sur la thermodynamique de l'alliage. Elle crée un état où la structure à haute température est verrouillée avant que les atomes n'aient le temps de se réorganiser.

Permettre la Transformation Réversible

L'objectif principal du traitement en solution solide n'est pas seulement de chauffer le métal, mais de le préparer aux futurs changements de phase. En conservant avec succès la phase austénitique à haute température, l'alliage est préparé pour les environnements ultérieurs à basse température.

Cette préparation permet à l'alliage de subir une transformation martensitique réversible. Sans la trempe rapide initiale, cette capacité de transformation fonctionnelle serait perdue en raison des changements microstructuraux pendant le refroidissement.

Prévenir la Dégradation Structurelle

Inhiber la Décomposition d'Équilibre

Si un alliage CuAlMn est autorisé à refroidir lentement — ou même progressivement — il cherchera naturellement un état d'équilibre thermodynamique. Pendant ce processus, la structure monophasée commence à se décomposer.

Cette décomposition entraîne la précipitation de phases secondaires. Une fois ces phases formées, elles perturbent l'uniformité de la microstructure requise pour la performance de l'alliage.

Éviter les Phases Fragiles

Le risque le plus critique d'une vitesse de refroidissement insuffisante est la formation de phases fragiles. La référence principale indique qu'un refroidissement lent permet à ces phases nocives de précipiter de la solution solide.

La présence de ces phases fragiles réduit considérablement l'intégrité mécanique de l'alliage. La trempe à l'eau évite efficacement la fenêtre de température pendant laquelle ces phases fragiles peuvent se former.

Comprendre les Compromis

La Sensibilité des Vitesses de Refroidissement

Le processus repose entièrement sur la vitesse de la chute de température. Il n'y a pas de juste milieu ; un taux de refroidissement "modéré" est souvent aussi préjudiciable qu'un refroidissement lent.

Si le transfert du four au bain d'eau est retardé, la température peut chuter dans une plage où la précipitation commence immédiatement.

Stress vs Pureté de Phase

Bien que la trempe à l'eau soit agressive et induise des contraintes thermiques, c'est un compromis nécessaire pour assurer la pureté de phase.

Vous choisissez effectivement d'accepter des gradients thermiques élevés pour éviter la décomposition chimique de l'alliage. Toute tentative de réduire le choc thermique en ralentissant le taux de refroidissement entraînera la perte de la structure austénitique désirée.

Faire le Bon Choix pour Votre Objectif

Pour garantir le succès de votre traitement thermique, alignez votre processus sur vos exigences spécifiques :

- Si votre objectif principal est la Performance Fonctionnelle : Assurez-vous que le transfert vers le bain de trempe est instantané pour maximiser le volume d'austénite retenue pour la transformation martensitique.

- Si votre objectif principal est la Ductilité Mécanique : Privilégiez la vitesse de refroidissement pour éviter strictement la précipitation de phases fragiles qui agissent comme sites d'initiation de fissures.

Maîtriser le taux de trempe est le facteur le plus important pour transformer le CuAlMn d'une matière première en un alliage fonctionnel et haute performance.

Tableau Récapitulatif :

| Étape du Processus | Température | Objectif Principal | Microstructure Résultante |

|---|---|---|---|

| Solution Solide | ~1173 K | Dissoudre les éléments | Austénite Monophasée |

| Trempe à l'eau | Chute Instantanée | "Figer" l'état haute température | Austénite Retenue |

| Refroidissement Lent | Chute Progressive | Équilibre thermodynamique | Phases d'équilibre fragiles |

Optimisez Votre Traitement Thermique d'Alliage avec KINTEK

La trempe de précision commence par une chaleur fiable. KINTEK fournit des systèmes haute température leaders de l'industrie, notamment des fours à moufle, sous vide et CVD — tous personnalisables pour répondre aux exigences thermiques précises du traitement des alliages CuAlMn. Soutenus par une R&D et une fabrication expertes, nos équipements garantissent que vos matériaux atteignent les températures de solution solide précises avant la trempe critique.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue un système de recuit thermique rapide (RTA) dans la préparation du Zirconium ? Maîtriser la transformation de phase pour un dépôt avancé

- Quelle est la fonction de 0,5 mbar d'azote dans le frittage ? Prévenir la perte de chrome pour des cermets plus résistants

- Que fait un four à graphite ? Obtenez une atomisation et un traitement des matériaux précis à haute température

- Comment un masque en feuille d'aluminium régule-t-il la température dans le procédé par zone flottante ? Optimiser la précision de la croissance cristalline

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui

- Pourquoi est-il nécessaire que l'équipement de frittage dispose d'un contrôle de vitesse de refroidissement élevée pour le 17-4 PH ? Maîtrisez votre métallurgie

- Quelles données clés un analyseur thermique simultané (STA) fournit-il pour la combustion du lignite ? Évaluez le risque d'incendie avec précision

- Comment un système de filage à l'état fondu à rouleau unique facilite-t-il les alliages amorphes à base de Fe ? Atteindre un refroidissement rapide de précision