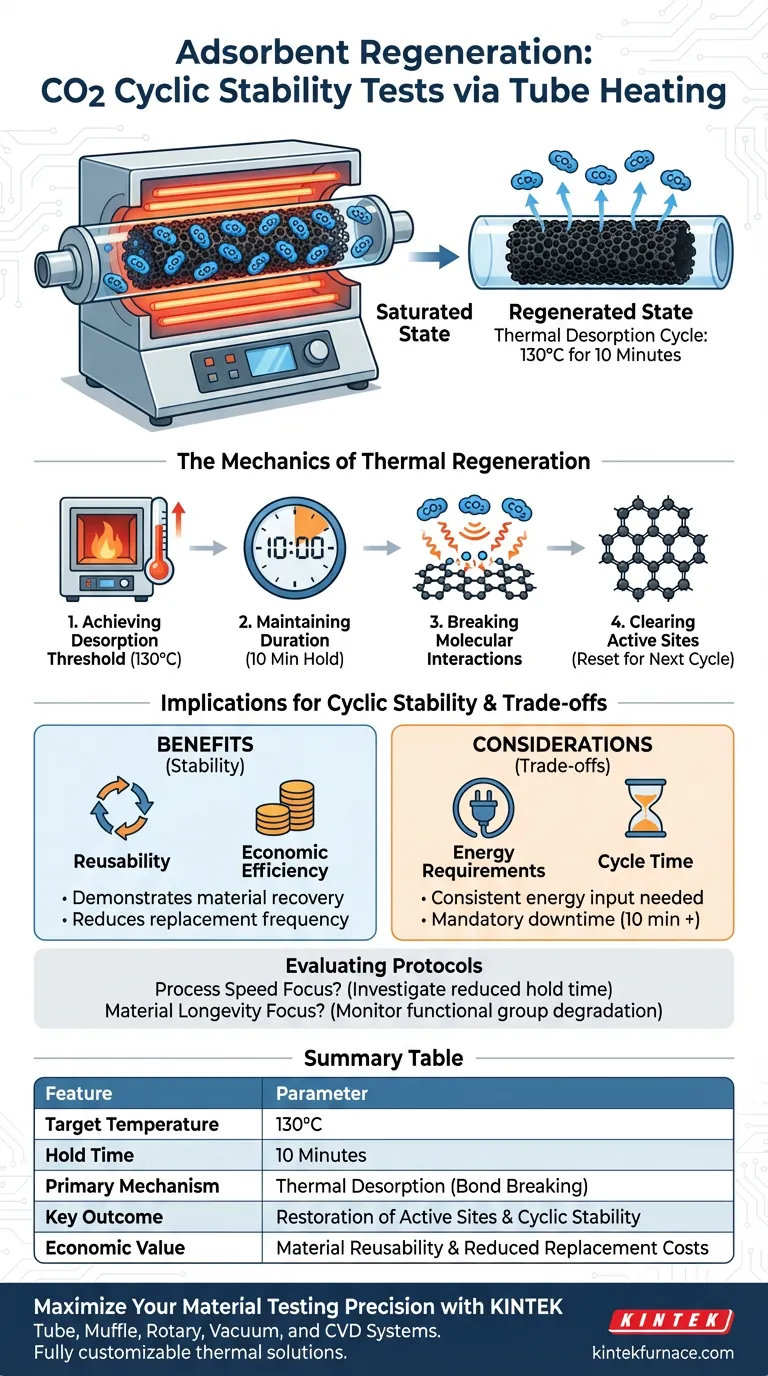

Un système de chauffage tubulaire réalise la régénération de l'adsorbant en soumettant le matériau saturé à un cycle de désorption thermique précis. Le système chauffe l'échantillon à 130°C et maintient cette température pendant 10 minutes, libérant ainsi efficacement le CO2 capturé et réinitialisant le matériau pour une utilisation ultérieure.

Le mécanisme principal de régénération est l'application de chaleur pour rompre les interactions entre les molécules de CO2 et les groupes fonctionnels de la surface carbonée. Ce cyclage thermique contrôlé démontre la réutilisabilité et la viabilité économique du matériau pour les applications industrielles.

La Mécanique de la Régénération Thermique

Atteindre le Seuil de Désorption

Le système de chauffage tubulaire est conçu pour atteindre une température cible spécifique de 130°C. Cette élévation thermique est le principal moteur du processus de régénération.

L'Importance de la Durée

Une fois la température cible atteinte, le système maintient la stabilité thermique pendant exactement 10 minutes. Cette période de maintien est essentielle pour garantir que le processus de désorption soit complet dans tout l'échantillon.

Rupture des Interactions Moléculaires

L'application de chaleur cible les liaisons spécifiques formées lors de l'adsorption. L'énergie thermique rompt les interactions entre les molécules de CO2 et les groupes fonctionnels de la surface carbonée.

Libération des Sites Actifs

En rompant ces liaisons, le système libère physiquement le CO2 du matériau. Cela libère les sites actifs sur l'adsorbant, le ramenant à un état vierge prêt pour un nouveau cycle d'adsorption.

Implications pour la Stabilité Cyclique

Démonstration de la Réutilisabilité

La capacité à régénérer avec succès l'adsorbant est l'indicateur clé de la stabilité. Le système de chauffage tubulaire prouve que le matériau peut retrouver sa capacité après saturation.

Efficacité Économique

Les applications industrielles nécessitent des matériaux qui ne nécessitent pas de remplacement fréquent. En validant que l'adsorbant peut être réutilisé plusieurs fois par simple chauffage, le système confirme l'efficacité économique du matériau.

Comprendre les Compromis

Besoins en Énergie Thermique

Bien qu'efficace, la régénération thermique nécessite un apport d'énergie constant pour atteindre 130°C. Le coût de cette énergie doit être mis en balance avec les économies réalisées grâce à la réutilisation de l'adsorbant.

Gestion du Temps de Cycle

La phase de régénération introduit un temps d'arrêt obligatoire de 10 minutes, plus le temps de chauffage et de refroidissement. Dans les environnements industriels à haut débit, cette période "hors ligne" doit être prise en compte dans l'efficacité globale du processus.

Évaluation des Protocoles de Régénération

Pour maximiser la valeur de vos tests de stabilité, vous devez aligner les paramètres de régénération sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est la Vitesse du Processus : Étudiez si le temps de maintien peut être réduit en dessous de 10 minutes tout en assurant une désorption complète.

- Si votre objectif principal est la Longévité du Matériau : Surveillez les groupes fonctionnels de la surface carbonée pour vous assurer qu'ils ne se dégradent pas après une exposition répétée à 130°C.

Une régénération efficace est le pont entre un matériau théorique et une solution industrielle pratique.

Tableau Récapitulatif :

| Caractéristique | Paramètre de Régénération |

|---|---|

| Température Cible | 130°C |

| Temps de Maintien | 10 Minutes |

| Mécanisme Principal | Désorption Thermique (Rupture de Liaisons) |

| Résultat Clé | Restauration des Sites Actifs & Stabilité Cyclique |

| Valeur Économique | Réutilisabilité du Matériau & Réduction des Coûts de Remplacement |

Maximisez la Précision de vos Tests Matériaux avec KINTEK

Assurez l'intégrité de vos tests de stabilité cyclique du CO2 avec des solutions de chauffage fiables et performantes. Fort de son expertise en R&D et en fabrication, KINTEK propose une large gamme de systèmes Tubulaires, Muflés, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos protocoles de régénération thermique spécifiques.

Que vous optimisiez la vitesse du processus ou la longévité du matériau, nos fours de laboratoire haute température offrent la stabilité thermique dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée et faire progresser vos innovations industrielles en matière de capture du carbone.

Guide Visuel

Références

- Huijuan Ying, Ning Ai. Turn Waste Golden Tide into Treasure: Bio-Adsorbent Synthesis for CO2 Capture with K2FeO4 as Catalytic Oxidative Activator. DOI: 10.3390/molecules29061345

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est la fonction principale d'un four à résistance tubulaire dans la synthèse de g-C3N4 ? Obtenir une condensation thermique précise

- Quelles capacités liées à la température rendent les fours tubulaires multizones précieux pour la recherche ? Débloquez un contrôle thermique de précision

- Pourquoi un four tubulaire à haute température est-il utilisé pour le recuit à long terme des alliages CrMnFeCoNi ? Atteindre l'homogénéité chimique

- Quels sont les avantages clés de l'utilisation de la technologie à lit fluidisé dans les fours tubulaires verticaux ? Amélioration de l'efficacité et de l'uniformité

- Quelle est la fonction principale d'un four tubulaire haute température dans la synthèse HELMA ? Atteindre une précision de 1500°C

- Comment un four tubulaire facilite-t-il la carbonisation des ZIF tout en empêchant l'oxydation ? Perspectives d'experts

- Quel est le rôle d'un collecteur cyclonique dans la récupération d'échantillons dans un DTF ? Améliorer la précision de l'analyse des résidus solides

- Pourquoi utiliser un four tubulaire de laboratoire avec de l'argon pour le recuit de l'acier à faible teneur en carbone ? Assurer l'intégrité du matériau sans oxydation