Le contrôle du vide poussé est la norme non négociable pour le frittage des composites haute performance de nanotubes de carbone (CNT) et de cuivre. Son rôle principal est de créer un environnement vierge qui élimine physiquement les impuretés volatiles adsorbées et empêche chimiquement l'oxydation de la matrice de cuivre. Sans cette capacité, les températures élevées requises pour le frittage détruiraient les propriétés fonctionnelles des deux matériaux avant la formation du composite.

La création de composites haute performance nécessite plus que le simple mélange des matériaux ; elle nécessite la préservation de leurs propriétés fondamentales pendant le traitement. Un environnement de vide poussé élimine l'oxygène pour protéger la matrice de cuivre de l'oxydation et les nanotubes de carbone de l'ablation, garantissant une interface pure qui facilite une conductivité supérieure.

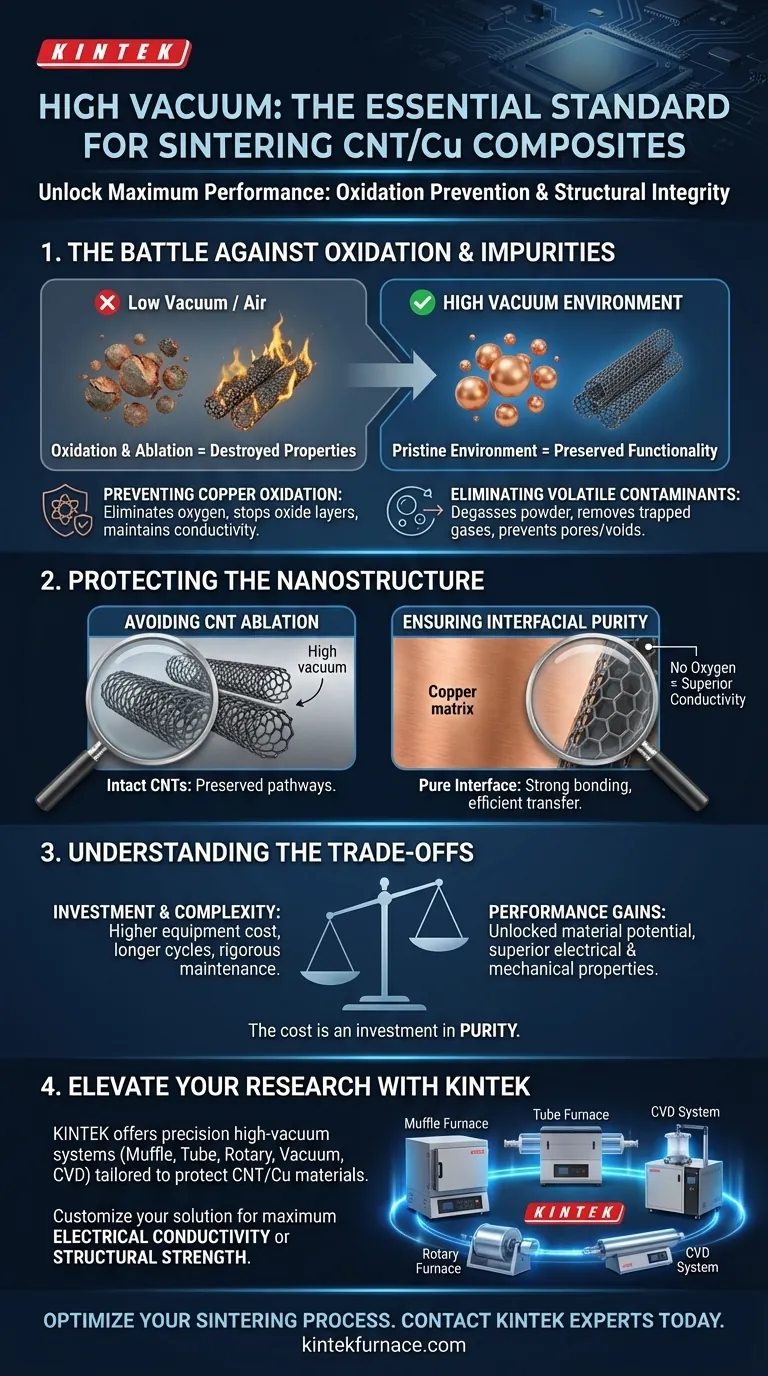

La lutte contre l'oxydation et les impuretés

Prévention de l'oxydation du cuivre

Le cuivre est très sensible à l'oxydation à des températures élevées. Même des traces d'oxygène peuvent réagir avec la matrice de cuivre pour former des couches d'oxyde.

Ces couches d'oxyde agissent comme des isolants électriques et thermiques. Un environnement de vide poussé élimine l'oxygène de la chambre, garantissant que le cuivre reste métallique et conducteur tout au long du processus de chauffage.

Élimination des contaminants volatils

Les matériaux en poudre adsorbent naturellement des gaz et de l'humidité à leur surface pendant le stockage et la manipulation. S'ils ne sont pas éliminés, ils peuvent être piégés à l'intérieur du composite lors de la densification.

La capacité de vide poussé dégaze efficacement la poudre, éliminant ces impuretés volatiles. Cela empêche la formation de pores ou de vides qui affaibliraient l'intégrité structurelle du matériau.

Protection de la nanostructure

Éviter l'ablation des nanotubes de carbone

Les nanotubes de carbone possèdent une résistance et une conductivité incroyables, mais ils sont fragiles en présence d'oxygène à haute température. Dans un environnement d'air ou de vide faible, les CNT peuvent subir une ablation, c'est-à-dire qu'ils brûlent ou se dégradent structurellement.

Un vide poussé garantit que les nanotubes restent intacts. Cette préservation est essentielle pour maintenir les voies conductrices continues requises pour les applications haute performance.

Assurer la pureté interfaciale

Les performances d'un composite sont définies par la qualité de l'interface, c'est-à-dire la limite où le cuivre rencontre le nanotube.

Un environnement sans oxygène garantit une interface pure entre le cuivre et les CNT. C'est cette pureté qui facilite une forte liaison interfaciale, permettant un transfert efficace d'électrons et de phonons entre la matrice et le renforcement.

Comprendre les compromis

Complexité et coût de l'équipement

La mise en œuvre de systèmes de vide poussé augmente considérablement le coût d'investissement des équipements de frittage. Elle nécessite des pompes, des joints et des conceptions de chambre sophistiqués capables de maintenir des pressions extrêmement basses.

Temps de cycle de traitement

Atteindre un état de vide poussé prend du temps. Le processus d'évacuation ajoute au temps de cycle global par rapport au frittage à pression atmosphérique ou sous vide faible, ce qui peut avoir un impact sur le débit de production.

Exigences de maintenance

Les systèmes de vide diffèrent des fours standard par leur sensibilité. Ils nécessitent une maintenance rigoureuse pour éviter les fuites, car même une brèche microscopique peut réintroduire de l'oxygène et ruiner un lot entier de matériaux composites de grande valeur.

Faire le bon choix pour votre objectif

Lors de la sélection d'équipements de frittage pour les composites CNT/Cu, votre choix dépend des métriques de performance spécifiques que vous devez atteindre.

- Si votre objectif principal est la conductivité électrique maximale : Privilégiez les équipements dotés de capacités de vide ultra-poussé pour éliminer complètement les barrières d'oxyde qui entravent le flux d'électrons.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que le système offre un contrôle précis du vide pour éviter le piégeage de gaz, qui entraîne la porosité et la défaillance structurelle.

En fin de compte, le coût de la technologie du vide poussé est un investissement dans la pureté nécessaire pour libérer tout le potentiel des nanotubes de carbone au sein d'une matrice de cuivre.

Tableau récapitulatif :

| Exigence clé | Impact du contrôle du vide poussé | Bénéfice pour les performances du composite |

|---|---|---|

| Contrôle de l'oxydation | Élimine l'oxygène pour prévenir les couches d'oxyde de cuivre | Maintient une conductivité électrique et thermique maximale |

| Élimination des impuretés | Dégaze les contaminants volatils et l'humidité | Prévient les pores/vides pour une intégrité structurelle supérieure |

| Protection des CNT | Prévient l'ablation et la dégradation structurelle des nanotubes | Préserve les voies de haute résistance et conductrices |

| Pureté interfaciale | Assure une limite propre entre le CNT et le cuivre | Facilite une liaison solide et un transfert d'électrons efficace |

Élevez votre recherche sur les matériaux avec KINTEK

Libérez tout le potentiel de vos composites haute performance avec une technologie de frittage conçue pour la précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD sous vide poussé, conçus pour protéger vos matériaux de l'oxydation et de l'ablation.

Que vous ayez besoin de maximiser la conductivité électrique ou la résistance structurelle, nos fours de laboratoire haute température personnalisables fournissent l'environnement vierge dont vos projets CNT/Cuivre ont besoin.

Prêt à optimiser votre processus de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour vos besoins de recherche uniques.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- De quelles manières les fours sous vide personnalisés optimisent-ils le processus de production ? Améliorer l'efficacité et la qualité

- Comment la conception des électrodes influence-t-elle la stabilité du champ thermique ? Optimiser l'uniformité de la chaleur dans le frittage sous vide

- Quelle est la différence entre le traitement thermique conventionnel et le traitement thermique sous vide ? Obtenez des propriétés métalliques supérieures avec des finitions impeccables

- Quels sont les avantages du brasage sous vide de l'aluminium par rapport aux méthodes de soudage traditionnelles ? Intégrité et précision des joints supérieures

- Comment le frittage sous vide se compare-t-il aux méthodes de fusion traditionnelles ? Découvrez les différences clés pour vos besoins de fabrication

- Qu'est-ce qu'une atmosphère sous vide et quand est-elle utilisée ? Obtenez la pureté et l'intégrité des matériaux dans les processus à haute température

- Qu'est-ce que la cémentation sous vide ou la cémentation basse pression (LPC) ? Débloquez le durcissement de surface de précision pour l'acier

- Quels types de processus de traitement thermique utilisent des fours sous vide ? Obtenez pureté et précision dans le traitement des matériaux