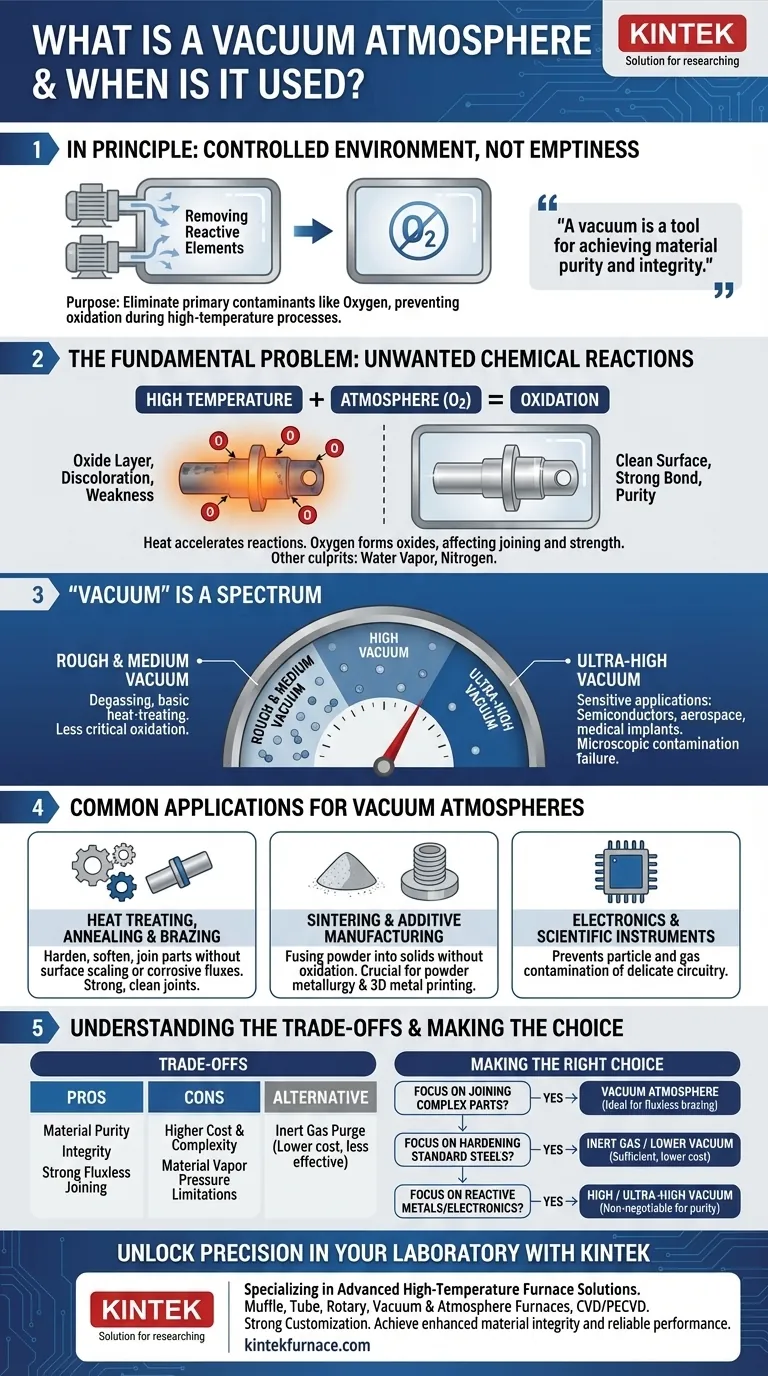

En principe, une atmosphère sous vide est un environnement contrôlé créé en retirant l'air et d'autres gaz d'une chambre scellée. Son objectif n'est pas de créer le « vide absolu » mais d'éliminer les éléments réactifs, principalement l'oxygène, qui provoquent des réactions chimiques indésirables comme l'oxydation, en particulier lors des processus industriels à haute température.

L'idée cruciale est qu'un vide est un outil pour atteindre la pureté et l'intégrité des matériaux. En retirant l'atmosphère, vous supprimez les réactifs qui contamineraient ou affaibliraient autrement les matériaux lors des processus de fabrication et de traitement sensibles.

Le problème fondamental : les réactions chimiques indésirables

À la base, la nécessité d'une atmosphère sous vide est motivée par le désir de contrôler la chimie d'un matériau pendant son traitement. De nombreux processus industriels précieux nécessitent une chaleur élevée, qui agit comme un catalyseur pour les réactions destructrices.

Le rôle de la haute température

La chaleur est essentielle pour des processus tels que le brasage, le frittage et le recuit. Elle permet aux métaux de fusionner, aux poudres de se lier et aux microstructures des matériaux d'être modifiées pour une plus grande résistance.

Cependant, cette même chaleur accélère considérablement les réactions chimiques entre le matériau et tous les gaz présents dans l'atmosphère.

Le principal coupable : l'oxygène

L'oxygène est très réactif, surtout à haute température. Lorsqu'il réagit avec les métaux, il forme des oxydes à la surface, un processus communément appelé oxydation.

Cette couche d'oxyde peut empêcher les métaux de se joindre correctement pendant le brasage, provoquer une décoloration et affaiblir le produit final. Un four sous vide élimine l'oxygène, permettant d'obtenir des pièces propres, solides et brillantes.

Autres contaminants

Bien que l'oxygène soit la principale préoccupation, d'autres gaz présents dans l'air, comme la vapeur d'eau et parfois l'azote, peuvent également provoquer des effets indésirables. Un vide élimine efficacement ces éléments, prévenant la fragilisation par l'hydrogène et la formation indésirable de nitrures dans les alliages sensibles.

« Vide » est un spectre, pas un absolu

Le terme « vide » ne fait pas référence à un seul état de vide absolu. Au lieu de cela, il décrit une gamme de pressions, et le niveau requis dépend entièrement de la sensibilité de l'application.

Vides grossiers et moyens

Ce sont les plus courants et les plus faciles à obtenir. Ils sont utilisés pour des processus tels que le dégazage, où l'objectif est simplement d'éliminer les gaz emprisonnés dans un liquide ou un matériau poreux. Ils sont suffisants pour de nombreuses applications de traitement thermique de base où une légère oxydation n'est pas critique.

Vides élevés et ultra-élevés

Ces niveaux de vide éliminent exponentiellement plus de molécules de gaz de la chambre. Ils sont nécessaires pour les applications très sensibles où même une contamination microscopique peut entraîner une défaillance.

Cela inclut la fabrication de semi-conducteurs, le traitement d'implants médicaux et la fabrication de composants pour l'aérospatiale et les accélérateurs de particules, où la pureté des matériaux est primordiale.

Applications courantes des atmosphères sous vide

Un environnement sous vide est essentiel partout où la chaleur élevée et la pureté des matériaux se rencontrent. C'est un catalyseur essentiel pour la fabrication moderne.

Traitement thermique, recuit et brasage

Les fours sous vide sont utilisés pour durcir, adoucir ou soulager les contraintes des pièces métalliques sans provoquer la décoloration de surface et la calamine qui se produisent à l'air. Le brasage sous vide permet de joindre des assemblages complexes avec une résistance et une propreté exceptionnelles, éliminant le besoin de flux corrosifs.

Frittage et fabrication additive

Le frittage est le processus de fusion de poudres métalliques ou céramiques en une masse solide à l'aide de la chaleur. Effectuer cela sous vide empêche les particules de poudre de s'oxyder, ce qui empêcherait leur liaison correcte. Ceci est crucial pour la métallurgie des poudres et l'impression 3D de métal.

Électronique et instruments scientifiques

Les semi-conducteurs et autres composants électroniques sensibles sont fabriqués dans des conditions de vide poussé pour empêcher les particules en suspension dans l'air et les gaz réactifs de contaminer leurs circuits délicats.

Comprendre les compromis

Le choix d'une atmosphère sous vide implique des considérations importantes. C'est un outil puissant, mais ce n'est pas toujours le bon ou le plus rentable.

Coût et complexité

Les fours sous vide et les systèmes de pompage sont nettement plus coûteux et complexes à utiliser et à entretenir que les fours à atmosphère standard. Atteindre et maintenir un vide poussé nécessite un équipement spécialisé et des temps de cycle plus longs.

Limites des matériaux

Une limite principale du traitement sous vide est la pression de vapeur des matériaux chauffés. Dans un vide, les éléments ayant une pression de vapeur élevée (comme le zinc, le cadmium ou le magnésium) peuvent « bouillir » ou se dégazer du métal de base, modifiant ainsi sa composition.

Vide contre gaz inerte

Pour certains processus, une alternative plus simple et moins coûteuse consiste à purger le four avec une pression positive de gaz inerte, comme l'argon ou l'azote. Cela déplace l'oxygène mais est moins efficace pour éliminer tous les contaminants qu'un vide.

Faire le bon choix pour votre processus

La sélection de l'atmosphère appropriée est une décision critique basée sur votre matériau, votre processus et le résultat souhaité.

- Si votre objectif principal est de joindre des pièces complexes et de grande valeur : Une atmosphère sous vide est idéale pour le brasage sans flux, assurant une résistance maximale du joint et une propreté optimale.

- Si votre objectif principal est de durcir ou de recuire des aciers standard : Un gaz inerte ou un vide de niveau inférieur peut offrir une protection suffisante contre l'oxydation à moindre coût.

- Si votre objectif principal est de traiter des métaux très réactifs ou des composants électroniques : Un vide élevé ou ultra-élevé est non négociable pour prévenir tout niveau de contamination.

En fin de compte, l'utilisation d'une atmosphère sous vide est un choix d'ingénierie délibéré visant à contrôler les propriétés finales de votre matériau.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Environnement contrôlé où l'air/les gaz sont éliminés pour supprimer les éléments réactifs tels que l'oxygène. |

| Avantage clé | Prévient les réactions chimiques indésirables (ex. : oxydation) pour la pureté et la résistance du matériau. |

| Utilisations courantes | Traitement thermique, brasage, frittage, fabrication de composants électroniques et aérospatiaux. |

| Niveaux de vide | Grossier/Moyen (traitement thermique de base) à Élevé/Ultra-élevé (applications sensibles comme les semi-conducteurs). |

| Considérations | Coût et complexité plus élevés ; limites de pression de vapeur des matériaux ; gaz inerte comme alternative. |

Libérez la précision dans vos processus de laboratoire avec KINTEK

Vous êtes aux prises avec la contamination des matériaux ou l'oxydation lors d'opérations à haute température ? KINTEK se spécialise dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous garantissons que nos fours répondent précisément à vos exigences expérimentales, que ce soit pour le traitement thermique, le brasage, le frittage ou la fabrication de composants électroniques.

Pourquoi choisir KINTEK ?

- Intégrité matérielle améliorée : Obtenez une pureté et une résistance supérieures dans vos matériaux en éliminant les gaz réactifs.

- Solutions personnalisées : Obtenez un équipement conçu pour s'adapter à vos processus spécifiques, du vide grossier pour les tâches de base au vide ultra-élevé pour les applications sensibles.

- Performance fiable : Bénéficiez de fours durables et de haute qualité qui réduisent les temps d'arrêt et améliorent l'efficacité.

Ne laissez pas les problèmes d'atmosphère compromettre vos résultats. Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut optimiser les performances de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs