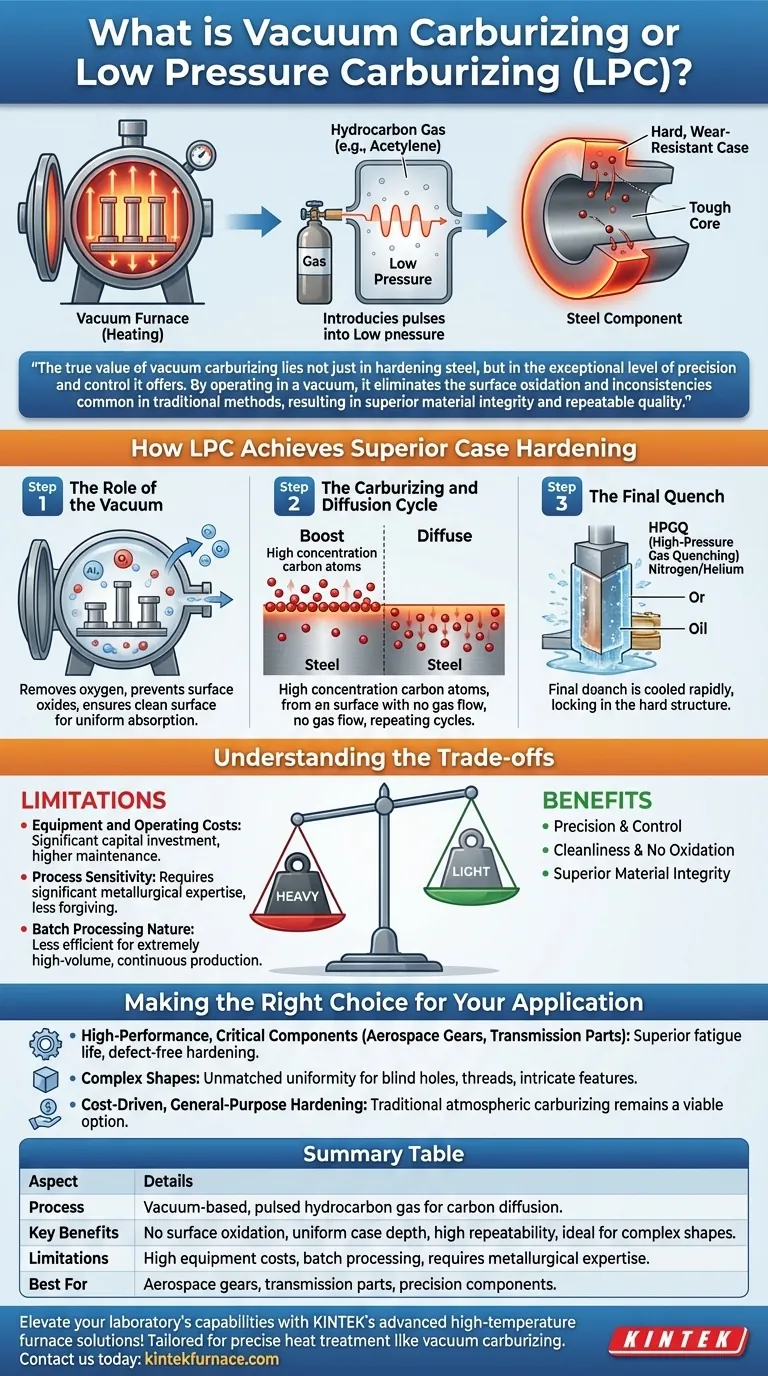

En substance, la cémentation sous vide, également connue sous le nom de cémentation basse pression (LPC), est un procédé moderne de durcissement de surface pour les composants en acier. Elle a lieu dans un four à vide où les pièces sont chauffées à haute température, et un gaz hydrocarboné comme l'acétylène est introduit à très basse pression. Le gaz se décompose, permettant aux atomes de carbone de diffuser à la surface de l'acier, créant une couche externe extrêmement dure et résistante à l'usure appelée «cémentation» tandis que le cœur reste résistant.

La véritable valeur de la cémentation sous vide ne réside pas seulement dans le durcissement de l'acier, mais dans le niveau exceptionnel de précision et de contrôle qu'elle offre. En fonctionnant sous vide, elle élimine l'oxydation de surface et les incohérences courantes dans les méthodes traditionnelles, ce qui se traduit par une intégrité matérielle supérieure et une qualité reproductible.

Comment la LPC permet-elle un durcissement de surface supérieur

Le processus LPC est une séquence d'étapes soigneusement orchestrée, conçue pour maximiser le contrôle et la qualité métallurgique. Il diffère fondamentalement des méthodes plus anciennes basées sur l'atmosphère en créant d'abord un environnement parfaitement propre.

Le rôle du vide

Le processus commence par le placement des pièces dans un four et le pompage de l'air pour créer un vide. Cette étape initiale est essentielle car elle élimine l'oxygène et les autres gaz réactifs.

En éliminant l'oxygène, la LPC empêche complètement la formation d'oxydes de surface ou de calamine. Cela garantit que la surface de l'acier est parfaitement propre et prête à absorber le carbone uniformément.

Le cycle de cémentation et de diffusion

Contrairement aux méthodes traditionnelles qui entourent continuellement les pièces dans une atmosphère riche en carbone, la LPC utilise une approche pulsée précise.

Premièrement, une petite quantité mesurée de gaz de cémentation (généralement de l'acétylène) est introduite dans le four chaud. À haute température et basse pression, le gaz se décompose, saturant rapidement la surface immédiate de l'acier en carbone.

Ensuite, le flux de gaz est arrêté. Le processus entre dans une phase de «diffusion» où la forte concentration de carbone à la surface s'enfonce naturellement plus profondément dans la pièce, créant la profondeur de cémentation souhaitée. Ce cycle «impulsion et diffusion» peut être répété plusieurs fois pour obtenir un profil de carbone précis.

La trempe finale

Une fois la profondeur de cémentation désirée atteinte, les pièces doivent être refroidies rapidement, ou «trempées», pour verrouiller la structure métallurgique dure. Ceci est généralement réalisé à l'aide d'une trempe à gaz haute pression (HPGQ) avec de l'azote ou de l'hélium, ou parfois avec de l'huile. Cette étape finale solidifie la couche dure et résistante à l'usure.

Comprendre les compromis

Bien que la LPC offre des avantages significatifs, il est essentiel de comprendre ses limites pour déterminer si c'est le bon processus pour votre application.

Coûts d'équipement et d'exploitation

Les fours à vide représentent un investissement en capital important, coûtant considérablement plus cher que les fours atmosphériques traditionnels. Les systèmes de contrôle sophistiqués et les pompes à vide contribuent également à des coûts de maintenance plus élevés.

Sensibilité du processus

Bien que le processus soit hautement automatisé et répétable, le développement de la recette correcte de température, de temps et de cycles de gaz pour une pièce et un matériau spécifiques nécessite une expertise métallurgique importante. Il est moins tolérant aux configurations incorrectes que certaines méthodes plus anciennes.

Nature du traitement par lots

La LPC est un processus par lots, ce qui peut être moins efficace pour les lignes de production continues à très haut volume par rapport à certaines configurations de fours atmosphériques à grande échelle.

Faire le bon choix pour votre application

La sélection de la bonne méthode de cémentation dépend entièrement des exigences de performance et des contraintes économiques de votre composant.

- Si votre objectif principal est les composants critiques et haute performance : La LPC est le choix définitif pour les pièces telles que les engrenages aérospatiaux ou les composants de transmission haut de gamme où une durée de vie en fatigue supérieure et l'absence de défauts de surface sont non négociables.

- Si votre objectif principal est les pièces aux formes complexes : La LPC offre une uniformité inégalée, garantissant que les trous borgnes, les filetages et les caractéristiques complexes reçoivent une profondeur de cémentation constante.

- Si votre objectif principal est le durcissement à usage général axé sur les coûts : La cémentation atmosphérique traditionnelle reste une option viable et plus économique pour les applications où la perfection métallurgique ultime de la LPC n'est pas requise.

En fin de compte, choisir la cémentation sous vide est une décision stratégique pour les applications où la précision, la propreté et des performances matérielles sans compromis sont primordiales.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Durcissement de surface basé sur le vide utilisant un gaz hydrocarboné pulsé pour la diffusion du carbone |

| Avantages clés | Pas d'oxydation de surface, profondeur de cémentation uniforme, haute répétabilité, idéal pour les formes complexes |

| Limites | Coûts d'équipement élevés, traitement par lots, nécessite une expertise métallurgique |

| Idéal pour | Engrenages aérospatiaux, pièces de transmission et composants nécessitant un durcissement précis et sans défaut |

Élevez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD adaptés aux traitements thermiques précis comme la cémentation sous vide. Notre forte capacité de personnalisation garantit que vos exigences expérimentales uniques sont satisfaites avec fiabilité et efficacité. Prêt à obtenir des performances matérielles supérieures ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications haute performance !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température