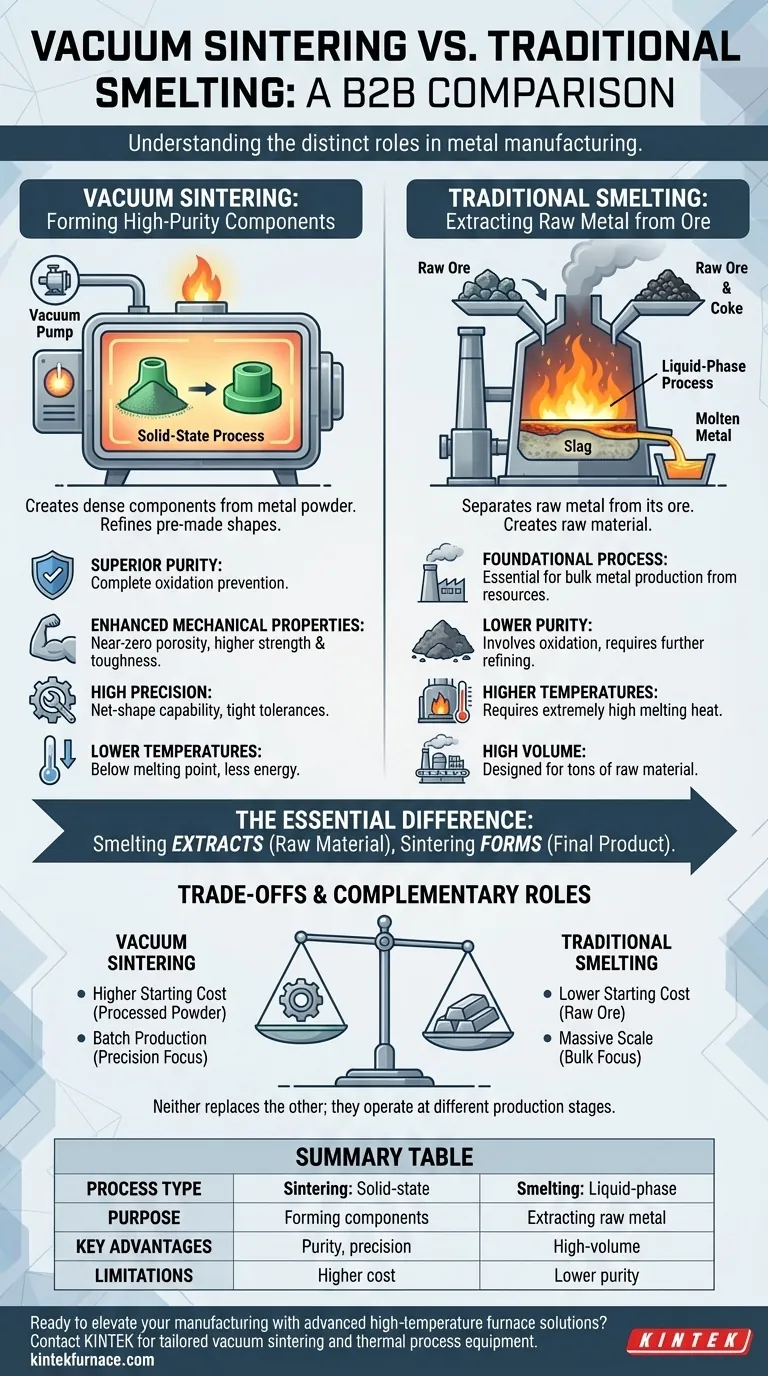

Dans son essence, le frittage sous vide est un processus de fabrication à l'état solide sophistiqué visant à créer des composants denses et de haute pureté à partir de poudre métallique, tandis que la fusion traditionnelle est un processus extractif en phase liquide conçu pour séparer le métal brut de son minerai. Le frittage affine une forme pré-fabriquée, tandis que la fusion crée la matière première elle-même.

La différence essentielle réside dans l'objectif, et non dans la concurrence directe. La fusion est le processus fondamental pour extraire le métal du minerai naturel. Le frittage sous vide est une technique de fabrication avancée pour former des poudres métalliques déjà raffinées en un produit final haute performance.

Comprendre les processus fondamentaux

Pour comparer efficacement ces méthodes, nous devons d'abord définir leurs rôles distincts dans le cycle de vie d'un produit métallique. Elles opèrent à des étapes de production entièrement différentes et résolvent des problèmes d'ingénierie distincts.

Qu'est-ce que la fusion traditionnelle ?

La fusion est une forme de métallurgie extractive. Elle implique la fusion du minerai brut dans un four à des températures extrêmement élevées avec un agent réducteur chimique, tel que le coke.

Ce processus déclenche une réaction chimique qui sépare le métal de base en fusion des impuretés indésirables, qui sont éliminées sous forme d'une couche séparée appelée laitier. Le résultat est un grand volume de métal brut et non raffiné.

Qu'est-ce que le frittage sous vide ?

Le frittage sous vide est une technique de métallurgie des poudres. Il commence par une poudre métallique fine et purifiée qui est d'abord pressée dans une forme souhaitée, connue sous le nom de « pièce verte ».

Cette pièce est ensuite chauffée dans un four sous vide poussé à une température juste en dessous de son point de fusion. À cette température, les particules de poudre individuelles fusionnent, éliminant les pores entre elles et formant un composant solide, dense et résistant.

Avantages clés du frittage sous vide pour la fabrication

Pour la tâche de création d'une pièce finie, le frittage sous vide offre des avantages significatifs par rapport à tout processus impliquant la fusion, y compris ceux dérivés de matériaux fondus.

Pureté supérieure et qualité des matériaux

L'environnement sous vide est le facteur le plus critique. En éliminant l'air et les autres gaz, il prévient complètement l'oxydation et élimine les réactions entre le métal et son atmosphère pendant le chauffage.

Il en résulte un matériau exceptionnellement propre, exempt des impuretés liées aux gaz et des inclusions d'oxyde qui peuvent compromettre les performances dans les méthodes de coulée traditionnelles.

Propriétés mécaniques et densité améliorées

Le vide extrait activement les gaz piégés entre les particules de poudre, favorisant une densification supérieure.

Ceci conduit à des pièces finales avec une porosité quasi nulle, se traduisant par une résistance, une ténacité et une résistance à la fatigue considérablement accrues par rapport aux pièces fabriquées par d'autres méthodes.

Haute précision et capacité de forme finale (Net-Shape)

Puisque le matériau ne fond jamais complètement, il conserve sa forme avec une précision exceptionnelle. Le frittage sous vide empêche le retrait et la déformation incontrôlés courants dans la coulée.

Cela permet la création de pièces complexes, de forme nette ou quasi nette, avec d'excellentes tolérances dimensionnelles et un état de surface lisse, minimisant le besoin d'usinage secondaire coûteux.

Températures de traitement inférieures

Le frittage se produit en dessous du point de fusion du matériau, nécessitant beaucoup moins d'énergie que la fusion ou la coulée. Cela permet non seulement d'économiser de l'énergie, mais réduit également le stress thermique sur les composants du four, prolongeant leur durée de vie opérationnelle.

Comprendre les compromis et les limites

Le choix d'un processus nécessite de reconnaître ses limites pratiques et économiques. Aucune technologie ne remplace l'autre ; elles remplissent des fonctions complémentaires.

Le rôle de la fusion est irremplaçable

Vous ne pouvez pas effectuer de frittage sous vide sans une source de poudre métallique de haute pureté. Cette poudre est le plus souvent créée à partir de métal initialement produit par fusion.

La fusion est le processus industriel fondamental pour la production de métal à grande échelle à partir des ressources naturelles de la terre. C'est le début de la chaîne d'approvisionnement en matériaux.

Coût et matière première

Le frittage sous vide nécessite un intrant hautement transformé : de la poudre métallique propre et de taille uniforme. Cette poudre est un produit manufacturé précieux en soi, rendant le coût de la matière première nettement plus élevé que celui du minerai brut pour la fusion.

Échelle de production

La fusion est conçue pour la production massive et continue de matière première en vrac, mesurée en tonnes. Le frittage sous vide est mieux adapté à la production de lots de composants précis et de grande valeur, d'une seule pièce à des milliers d'unités. Ce n'est pas une méthode pour la production de métal en vrac.

Faire le bon choix pour votre objectif

L'objectif de votre application détermine la technologie appropriée. La décision devient claire lorsque vous définissez le problème que vous essayez de résoudre.

- Si votre objectif principal est de produire du métal brut à partir de minerai : La fusion est le processus industriel essentiel et non négociable pour cette tâche.

- Si votre objectif principal est de créer des pièces complexes de haute pureté avec des dimensions précises : Le frittage sous vide est la technologie supérieure pour fabriquer des composants finis à partir de poudres métalliques raffinées.

Comprendre cette distinction transforme la question de « lequel est le meilleur » à « à quelle étape du cycle de vie de la fabrication visez-vous ? »

Tableau récapitulatif :

| Aspect | Frittage sous vide | Fusion traditionnelle |

|---|---|---|

| Type de processus | Métallurgie des poudres à l'état solide | Métallurgie extractive en phase liquide |

| Objectif | Former des composants denses et de haute pureté à partir de poudre métallique | Extraire le métal brut du minerai |

| Avantages clés | Pureté supérieure, propriétés mécaniques améliorées, haute précision, températures plus basses | Production de métal brut à haut volume, fondamental pour la chaîne d'approvisionnement en métaux |

| Limites | Coût des matériaux de départ plus élevé, pas pour la production en vrac | Pureté inférieure, implique l'oxydation, énergie plus élevée pour la fusion |

Prêt à améliorer votre fabrication avec des solutions de fours haute température avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours haute température sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de frittage sous vide pour des composants de haute pureté ou d'autres processus thermiques, nous fournissons des équipements fiables, efficaces et personnalisés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre production et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température