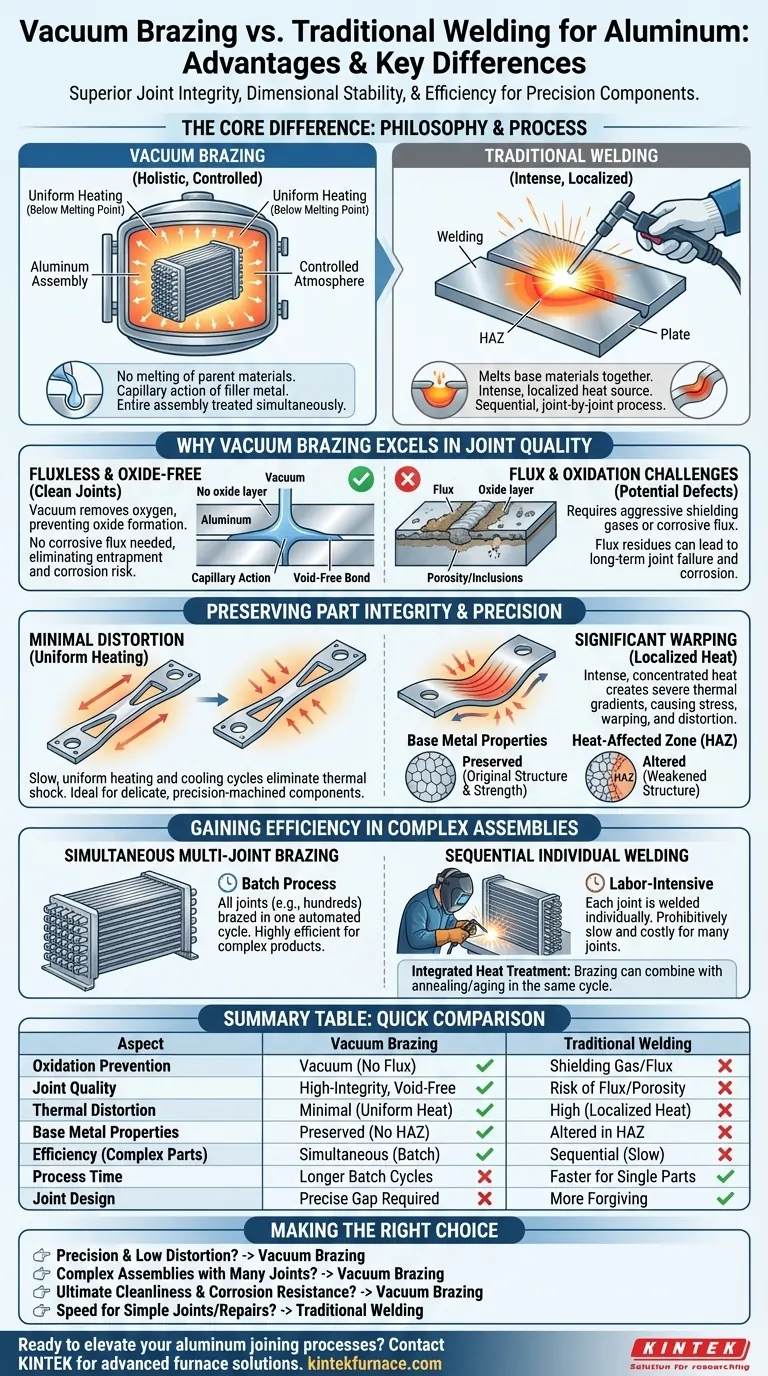

En bref, le brasage sous vide offre une intégrité des joints et une stabilité dimensionnelle supérieures pour les composants en aluminium par rapport au soudage traditionnel. Ceci est obtenu en réalisant le processus d'assemblage sous vide, ce qui empêche l'oxydation sans nécessiter de flux corrosif, et en chauffant l'ensemble de l'assemblage uniformément pour minimiser la distorsion due à la chaleur.

La différence fondamentale est une question de philosophie : le soudage est un processus intense et localisé qui fait fondre les matériaux de base ensemble, tandis que le brasage sous vide est un processus thermique holistique et contrôlé qui assemble les composants sans les faire fondre. Cette distinction fait du brasage sous vide le choix définitif pour les assemblages en aluminium de haute précision, complexes ou sensibles à la distorsion.

Pourquoi le brasage sous vide excelle en matière de qualité des joints

Le principal défi du jointoiement de l'aluminium est sa couche d'oxyde immédiate et tenace. Le brasage sous vide résout directement ce problème fondamental.

Élimination de l'oxydation sans flux

Dans un four sous vide, l'oxygène est retiré de l'environnement. Cela empêche la formation d'oxyde d'aluminium, qui autrement empêcherait l'écoulement du métal d'apport et affaiblirait la liaison.

Le soudage traditionnel doit combattre agressivement cette couche d'oxyde en utilisant des gaz de protection (comme dans le TIG/MIG) ou des flux chimiques. Ces flux sont corrosifs et doivent être méticuleusement nettoyés après le soudage pour éviter une défaillance du joint à long terme, ce qui ajoute une étape et un risque supplémentaires au processus.

Comme le brasage sous vide est un processus sans flux, il produit des joints exceptionnellement propres et solides, exempts du risque d'inclusion de flux ou de corrosion post-brasage.

Réalisation de liaisons de haute intégrité

Dans le brasage sous vide, un métal d'apport avec un point de fusion plus bas est placé au niveau du joint. Lorsque l'ensemble est chauffé uniformément, ce métal d'apport fond et est aspiré dans l'espace étroit entre les composants parents par action capillaire.

Ce processus garantit que toute l'interface du joint est mouillée, créant une liaison solide, continue et sans vide.

Préservation de l'intégrité et de la précision des pièces

Pour les composants où la précision dimensionnelle est critique, la méthode d'application de la chaleur est primordiale. La chaleur localisée du soudage est son plus grand inconvénient à cet égard.

Minimisation de la distorsion thermique

Le soudage introduit une chaleur intense et concentrée provenant d'un arc ou d'une flamme. Cela crée de sévères gradients thermiques à travers la pièce, provoquant des contraintes qui entraînent le gauchissement et la distorsion.

Le brasage sous vide, en revanche, chauffe l'ensemble de l'assemblage lentement et uniformément à l'intérieur d'un four. Le cycle de refroidissement ultérieur est également précisément contrôlé. Ce manque de choc thermique élimine virtuellement la distorsion, ce qui le rend idéal pour les composants délicats ou usinés avec précision.

Maintien des propriétés du métal de base

Le soudage fonctionne en faisant fondre les matériaux parents ensemble. Cela crée une Zone Affectée Thermiquement (ZAT) où la structure cristalline et les propriétés mécaniques du métal de base sont altérées, souvent de manière indésirable.

Le brasage sous vide s'effectue à une température inférieure au point de fusion des composants en aluminium. Les matériaux parents restent solides, préservant ainsi leur résistance, leur trempe et leurs caractéristiques métallurgiques d'origine.

Gain d'efficacité dans les assemblages complexes

Alors qu'une seule soudure peut être rapide, le brasage sous vide offre une efficacité inégalée pour le bon type de produit.

Brasage simultané de plusieurs joints

Pour un assemblage complexe comme un échangeur de chaleur avec des centaines d'ailettes et de tubes, souder chaque joint individuellement serait d'une lenteur et d'une intensité de main-d'œuvre prohibitives.

Avec le brasage sous vide, l'ensemble de l'assemblage peut être préparé avec du métal d'apport et placé dans le four. Tous les joints – qu'ils soient une douzaine ou un millier – sont brasés simultanément en un seul cycle automatisé.

Intégration du traitement thermique

Puisque le composant est déjà dans un four contrôlé par ordinateur, le cycle de chauffage et de refroidissement peut être conçu pour servir un double objectif.

Le cycle de brasage peut être combiné avec un processus de traitement thermique requis, tel que le recuit ou le durcissement par vieillissement. Cette consolidation des étapes de fabrication permet d'économiser un temps, une manipulation et une énergie considérables.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Temps de processus et traitement par lots

Un cycle de four sous vide est un processus long, prenant souvent plusieurs heures du début à la fin. C'est un processus par lots, ce qui le rend inefficace pour la production de pièces uniques ou les réparations rapides où le soudage serait beaucoup plus rapide.

Conception des joints et contrôle de l'interstice

Le brasage sous vide repose sur l'action capillaire, qui nécessite un interstice spécifique et constant entre les pièces (typiquement de 0,002 à 0,005 pouce). Cela exige une conception précise des joints et une fabrication des composants, car il est moins tolérant aux mauvais ajustements que le soudage.

Équipement et coût

Les fours sous vide représentent un investissement en capital important et nécessitent une infrastructure substantielle. Cela rend le processus plus adapté aux environnements de production établis qu'aux petits ateliers ou au prototypage, où la flexibilité et le faible coût d'entrée du soudage sont avantageux.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences non négociables de votre projet.

- Si votre objectif principal est la précision et une distorsion minimale : Le brasage sous vide est supérieur pour les composants délicats, à paroi mince ou à haute tolérance en raison de son chauffage uniforme.

- Si votre objectif principal est l'assemblage de structures complexes comportant de nombreux joints : La capacité de braser tous les joints simultanément rend le brasage sous vide très efficace pour des produits comme les échangeurs de chaleur ou les guides d'ondes.

- Si votre objectif principal est une propreté de joint et une résistance à la corrosion ultimes : La nature sans flux du brasage sous vide offre le joint le plus propre possible, éliminant le risque de corrosion due aux résidus de flux.

- Si votre objectif principal est la rapidité pour les joints simples, les réparations ou la fabrication structurelle : Les méthodes de soudage traditionnelles sont généralement plus rapides, plus portables et plus tolérantes aux ajustements imparfaits des pièces.

En comprenant ces différences fondamentales, vous pouvez choisir en toute confiance le processus d'assemblage qui correspond à vos exigences spécifiques en matière de qualité, d'efficacité et de conception.

Tableau récapitulatif :

| Aspect | Brasage sous vide | Soudage traditionnel |

|---|---|---|

| Prévention de l'oxydation | Utilise l'environnement sous vide, pas de flux | Nécessite des gaz de protection ou un flux corrosif |

| Qualité du joint | Liaisons de haute intégrité, sans vide par action capillaire | Peut avoir des inclusions de flux, risque de corrosion |

| Distorsion thermique | Minimale grâce au chauffage uniforme | Élevée en raison de la chaleur localisée, provoquant un gauchissement |

| Propriétés du métal de base | Préservées, pas de ZAT | Altérées dans la Zone Affectée Thermiquement (ZAT) |

| Efficacité pour les assemblages complexes | Plusieurs joints brasés simultanément | Joints soudés individuellement, plus lent pour de nombreuses pièces |

| Temps de processus | Cycles par lots plus longs (heures) | Plus rapide pour les pièces uniques ou les réparations |

| Conception du joint | Nécessite un contrôle précis de l'interstice (0,002-0,005 pouce) | Plus tolérant aux variations d'ajustement |

| Coût et équipement | Investissement en capital élevé pour les fours | Coût d'entrée plus faible, plus portable |

Prêt à optimiser vos processus d'assemblage de l'aluminium avec précision et efficacité ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez sur des composants de haute précision, des assemblages complexes ou des applications exigeantes résistantes à la corrosion, notre expertise en brasage sous vide peut vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre flux de travail de fabrication et fournir des résultats fiables et de haute qualité pour votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment le traitement thermique sous vide est-il appliqué aux alliages élastiques ? Libérez des performances optimales dans les dispositifs aérospatiaux et médicaux

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel