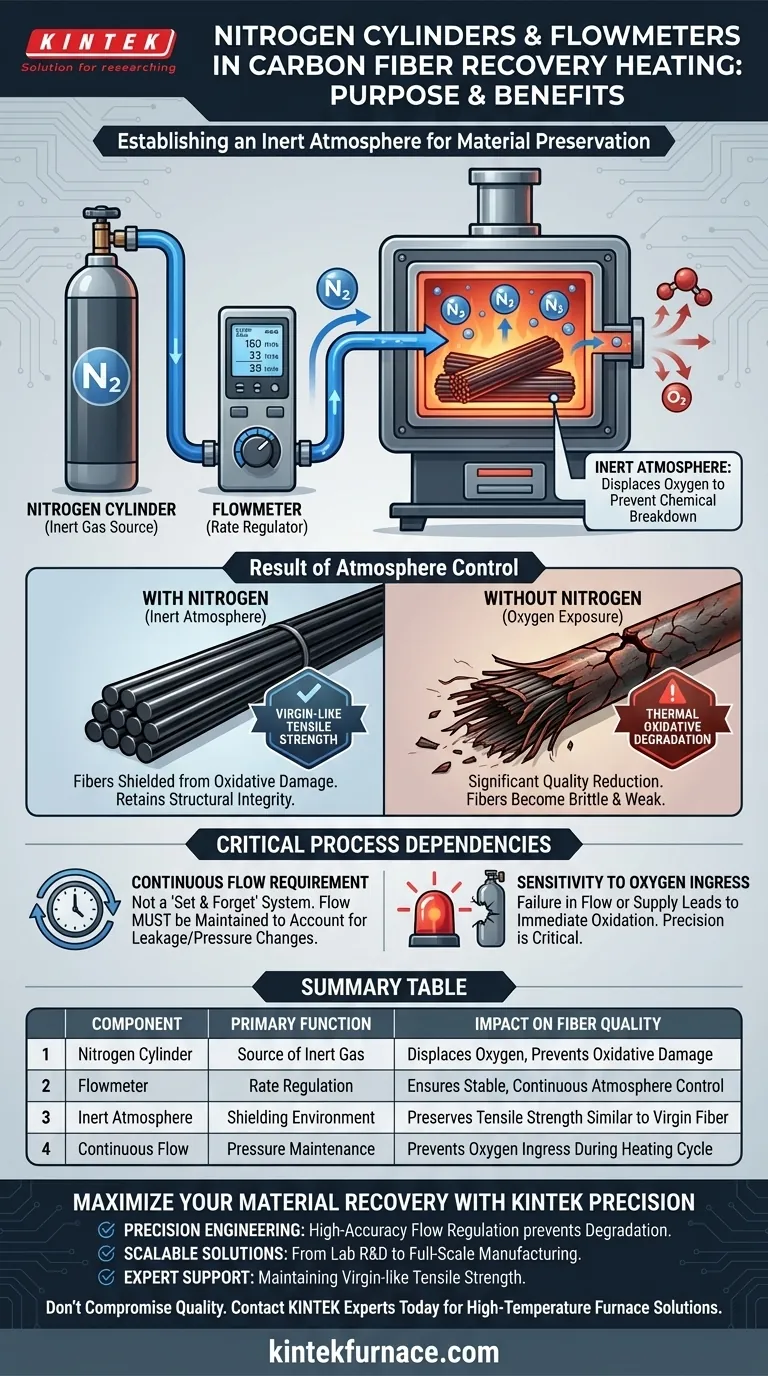

La fonction principale des bouteilles d'azote et des débitmètres dans ce contexte est d'établir et de réguler strictement une atmosphère inerte à l'intérieur de la chambre de réaction. Ces composants fonctionnent de concert pour injecter continuellement de l'azote, déplaçant ainsi l'oxygène pendant le processus de décomposition à haute température.

En excluant l'oxygène, cette configuration empêche la décomposition chimique des fibres. Le résultat est un matériau récupéré qui conserve une résistance à la traction presque identique à celle des fibres de carbone vierges.

La mécanique du contrôle de l'atmosphère

Créer un environnement inerte

Les bouteilles d'azote servent de source de gaz inerte, fournissant le volume nécessaire pour remplir la chambre de réaction.

Les débitmètres agissent comme le mécanisme de régulation, contrôlant le débit auquel l'azote entre dans le système.

Cette combinaison garantit que l'environnement reste stable et cohérent tout au long du cycle de chauffage.

Prévenir la dégradation thermique oxydative

Lorsque les fibres de carbone sont exposées à des températures élevées en présence d'oxygène, elles subissent une dégradation thermique oxydative.

Cette réaction chimique endommage l'intégrité structurelle de la fibre, réduisant considérablement sa qualité.

En injectant continuellement de l'azote, le système élimine l'oxygène nécessaire à cette dégradation.

Préserver les propriétés du matériau

L'objectif ultime de l'utilisation de cet équipement est la préservation de la résistance à la traction.

Étant donné que l'atmosphère d'azote protège les fibres des dommages oxydatifs, les fibres récupérées ne deviennent ni cassantes ni faibles.

Elles sortent du processus avec des propriétés mécaniques comparables à celles des fibres neuves (vierges).

Dépendances critiques du processus

L'exigence d'un flux continu

L'efficacité de ce système repose entièrement sur l'injection continue d'azote.

Il ne s'agit pas d'un environnement statique "régler et oublier" ; le flux doit être maintenu pour tenir compte de toute fuite de gaz ou de tout changement de pression pendant le chauffage.

Sensibilité à l'entrée d'oxygène

Toute défaillance des débitmètres ou épuisement des bouteilles entraîne une exposition immédiate à l'oxygène.

Même de brèves interruptions de l'atmosphère inerte pendant la phase de haute température peuvent compromettre la qualité de l'ensemble du lot.

Par conséquent, la précision du débitmètre est aussi critique que la pureté de la source d'azote.

Assurer une récupération de haute qualité

Pour maximiser l'efficacité de votre processus de récupération de fibres de carbone, tenez compte de ces priorités opérationnelles :

- Si votre objectif principal est la résistance du matériau : Maintenez une surpression d'azote constante pour garantir l'exclusion totale de l'oxygène et préserver les propriétés de traction similaires à celles du vierge.

- Si votre objectif principal est la cohérence du processus : Utilisez des débitmètres de haute précision pour surveiller strictement le débit d'injection, en évitant les fluctuations qui pourraient entraîner une dégradation partielle.

La récupération réussie de fibres de carbone est définie non seulement par la chaleur appliquée, mais aussi par l'oxygène exclu.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur la qualité de la fibre |

|---|---|---|

| Bouteille d'azote | Source de gaz inerte | Déplace l'oxygène pour prévenir les dommages oxydatifs |

| Débitmètre | Régulation du débit | Assure un contrôle stable et continu de l'atmosphère |

| Atmosphère inerte | Environnement de protection | Préserve la résistance à la traction similaire à celle de la fibre vierge |

| Flux continu | Maintien de la pression | Empêche l'entrée d'oxygène pendant le cycle de chauffage |

Maximisez votre récupération de matériaux avec la précision KINTEK

Ne laissez pas l'exposition à l'oxygène compromettre l'intégrité de vos fibres de carbone récupérées. Chez KINTEK, nous comprenons que des résultats de haute qualité exigent un contrôle rigoureux de l'atmosphère. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes de muffles, tubulaires, rotatifs et sous vide avancés, entièrement personnalisables selon vos besoins spécifiques de traitement des fibres de carbone.

Notre valeur pour vous :

- Ingénierie de précision : Régulation du débit de haute précision pour prévenir la dégradation thermique oxydative.

- Solutions évolutives : De la R&D à l'échelle du laboratoire à la fabrication de récupération à grande échelle.

- Support expert : Équipement conçu pour maintenir une résistance à la traction similaire à celle du vierge dans vos matériaux.

Prêt à améliorer l'efficacité et la qualité des matériaux de votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution de four à haute température idéale pour votre application.

Guide Visuel

Références

- Takaaki Wajima, K. Yamashita. Recovery of carbon fiber from carbon fiber reinforced plastics using alkali molten hydroxide. DOI: 10.1038/s41598-024-84293-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels avantages offre un four de séchage sous vide ? Stabilité chimique supérieure et déshydratation efficace

- Comment le rapport de carbone réducteur influence-t-il la réduction sélective du ferronickel ? Maîtriser la pureté de l'alliage

- Quelle est l'importance d'une platine de chauffage à haute température in situ ? Obtenez des informations en temps réel sur la structure cristalline

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les photoanodes composites BiVO4/COF ? Préserver l'intégrité du matériau

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon (Ar 5.0) ? Assurer un refroidissement sans oxydation

- Quel rôle l'azote à haut débit joue-t-il dans le recuit des couches minces d'ITO ? Protéger la conductivité et la pureté de surface

- Quels sont les avantages du recuit par lampe flash (FLA) ? Débloquez des films haute performance sur des substrats sensibles à la chaleur

- Quel rôle joue un pont LCR haute fréquence dans l'analyse de la CIS des céramiques SSBSN ? Dévoiler les secrets microstructuraux