Un contrôle précis de la température est le déterminant absolu du mécanisme réactionnel et de l'intégrité structurelle des composites laminés Ti-Al3Ti. Il sert de « frein » critique qui empêche le processus de fabrication de dégénérer en une combustion incontrôlée. Sans cette précision, le four à pressage à chaud sous vide ne peut pas maintenir la fenêtre de traitement étroite requise pour produire des matériaux denses et exempts de défauts.

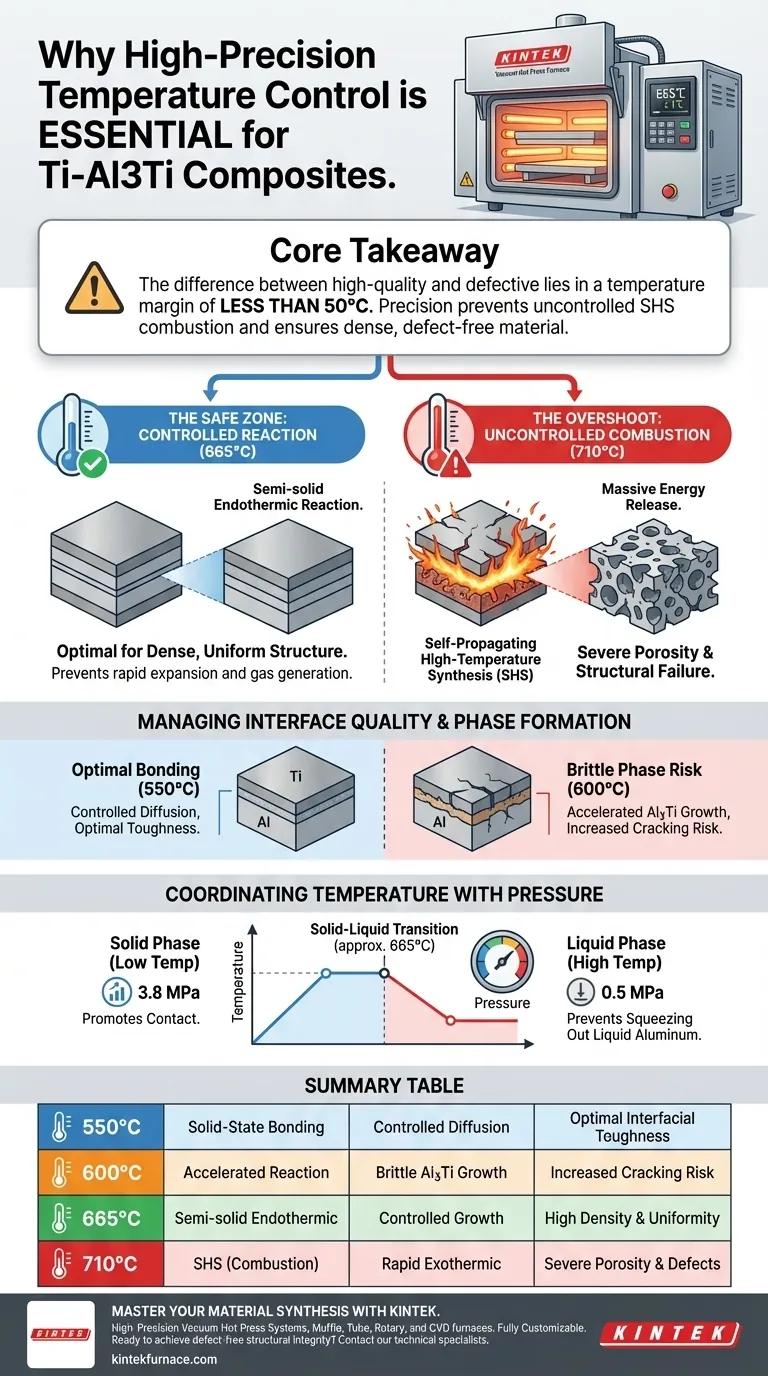

Idée clé La différence entre un composite de haute qualité et un composite défectueux réside souvent dans une marge de température inférieure à 50°C. Une régulation thermique précise vous permet de « verrouiller » le processus dans une réaction semi-solide contrôlée, empêchant ainsi le déclenchement de la Synthèse Auto-Propagée à Haute Température (SAHT), qui provoque une porosité sévère et des défaillances structurelles.

L'impact critique sur les mécanismes réactionnels

La raison principale du contrôle précis réside dans la volatilité de la réaction chimique entre le Titane (Ti) et l'Aluminium (Al) à des seuils thermiques spécifiques.

Définir la zone de sécurité

La recherche indique qu'une température de 665°C est le point de consigne optimal pour la préparation de ces composites.

À cette température spécifique, les matériaux subissent une réaction endothermique semi-solide. Cette voie réactionnelle contrôlée favorise la formation d'une structure dense et uniforme, sans expansion rapide ni génération de gaz.

Les conséquences d'un dépassement

Si la température du four dépasse légèrement jusqu'à 710°C, la physique du processus change radicalement.

Cette température légèrement plus élevée déclenche une réaction de combustion de Synthèse Auto-Propagée à Haute Température (SAHT). Contrairement à la réaction endothermique contrôlée, la SAHT libère d'énormes quantités d'énergie.

Cette réaction rapide entraîne des défauts de porosité importants dans le matériau. La précision de l'équipement est la seule garantie contre le franchissement accidentel de ce seuil et la dégradation des performances du matériau.

Gestion de la qualité de l'interface et de la formation des phases

Au-delà du mécanisme réactionnel principal, la précision de la température dicte la qualité microscopique de l'interface de liaison.

Contrôle de l'épaisseur de la couche de diffusion

La température régule directement la vitesse de diffusion atomique entre les couches métalliques.

Un contrôle précis garantit que la couche de diffusion interfaciale atteint l'épaisseur optimale pour la liaison sans devenir excessive.

Éviter les phases intermétalliques fragiles

Des plages de température plus basses spécifiques, telles que 550°C, sont souvent optimales pour la liaison initiale.

Cependant, si la température fluctue vers le haut jusqu'à 600°C involontairement, cela peut accélérer la formation de composés intermétalliques Al3Ti fragiles.

La formation excessive de ces composés à l'interface entraîne des fissures et une réduction significative de la plasticité du composite.

Coordination de la température avec la pression

Le contrôle précis de la température ne concerne pas seulement la chaleur ; il est le déclencheur de l'ajustement de la pression mécanique dans le four à pressage à chaud sous vide.

Identification de la transition de phase

Le processus implique un passage de la diffusion solide-solide aux réactions solide-liquide.

Les opérateurs doivent savoir exactement quand l'aluminium commence à fondre pour ajuster la pression du four.

Prévention des erreurs stœchiométriques

Dans la phase solide à basse température, une pression élevée (par exemple, 3,8 MPa) est nécessaire pour favoriser le contact.

Cependant, une fois que la température dépasse 665°C, la pression doit être considérablement réduite (par exemple, à 0,5 MPa).

Si le contrôle de la température est inexact, vous risquez de maintenir une pression élevée sur l'aluminium liquide. Cela expulse le liquide de la structure stratifiée, ruinant la stœchiométrie de la réaction et la composition finale.

Pièges courants de l'instabilité thermique

Lors de l'évaluation des capacités du four, il est essentiel de comprendre les compromis d'une précision insuffisante.

- Porosité : Le manque de précision entraîne un « dépassement », déclenchant des réactions de combustion qui remplissent le composite de vides.

- Fragilisation : Les fluctuations thermiques peuvent épaissir excessivement la couche intermétallique, provoquant la rupture du matériau sous contrainte.

- Perte de matériau : Si le capteur de température est lent, l'aluminium peut fondre avant que la pression ne soit réduite, expulsant physiquement le matériau essentiel de la matrice.

Faire le bon choix pour votre objectif

Pour garantir la fabrication réussie des composites Ti-Al3Ti, appliquez ces principes à votre stratégie de traitement :

- Si votre objectif principal est la densité structurelle : Privilégiez la stabilité autour de 665°C pour forcer une réaction endothermique semi-solide et éviter strictement le seuil de SAHT de 710°C.

- Si votre objectif principal est la ténacité interfaciale : Maintenez des températures plus basses (près de 550°C) pendant l'étape de liaison pour éviter la croissance rapide de phases Al3Ti fragiles.

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que la surveillance de la température est synchronisée avec les contrôles de pression pour réduire la force mécanique dès l'apparition de la phase liquide.

En fin de compte, un contrôle précis de la température agit comme un gardien, garantissant que l'apport d'énergie crée une liaison métallurgique dense plutôt qu'un défaut de combustion poreux.

Tableau récapitulatif :

| Température | Type de réaction | Résultat | Impact structurel |

|---|---|---|---|

| 550°C | Liaison à l'état solide | Diffusion contrôlée | Ténacité interfaciale optimale |

| 600°C | Réaction accélérée | Croissance de Al3Ti fragile | Risque accru de fissures |

| 665°C | Semi-solide endothermique | Croissance contrôlée | Haute densité et uniformité |

| 710°C | SAHT (Combustion) | Exothermique rapide | Porosité et défauts sévères |

Maîtrisez votre synthèse de matériaux avec KINTEK

Une gestion thermique précise fait la différence entre un composite Ti-Al3Ti haute performance et un lot raté. Chez KINTEK, nous comprenons qu'une marge de 50°C change tout.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes de pressage à chaud sous vide, des fours à moufle, tubulaires, rotatifs et CVD de haute précision, spécialement conçus pour maintenir les fenêtres de traitement étroites requises pour les matériaux avancés. Que vous ayez besoin d'éviter la combustion SAHT ou de contrôler précisément la diffusion interfaciale, notre équipement est entièrement personnalisable selon vos besoins uniques de recherche et de production.

Prêt à obtenir une intégrité structurelle sans défaut ?

Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un système de frittage par pressage à chaud de qualité industrielle bénéficie-t-il aux céramiques Al2O3/TiC/SiC(w) ? Densité matérielle améliorée

- Comment les fours de pressage à chaud sous vide ont-ils transformé le traitement des matériaux ? Atteignez une densité et une pureté supérieures

- Quels sont les inconvénients du pressage à chaud par rapport au compactage à froid et au frittage ? Coûts plus élevés et taux de production inférieurs

- Quels sont les avantages de la technologie de presse sous vide dans les processus de formage des métaux ? Atteindre Précision et Efficacité dans le Formage des Métaux

- Qu'est-ce que le pressage à chaud et qu'implique-t-il ? Atteignez une densité et une résistance matérielles supérieures

- Quels sont les avantages d'utiliser des fours de pressage à chaud sous vide par rapport aux fours traditionnels ? Atteignez une qualité et des performances matérielles supérieures

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la densification des céramiques Cr2AlC ?

- Quels sont les principaux avantages du SPS industriel par rapport au pressage à chaud sous vide pour le Ti-6Al-4V ? Obtenir une microstructure supérieure