À la base, le pressage à chaud est une technique de fabrication haute performance qui applique simultanément une température élevée et une pression immense à un matériau. Cette combinaison force les particules du matériau à fusionner, créant un produit final exceptionnellement dense et résistant. Il est principalement utilisé pour des matériaux avancés comme les céramiques et les composites où les défauts internes doivent être minimisés.

La véritable valeur du pressage à chaud réside dans sa capacité à atteindre une densité quasi théorique et des propriétés mécaniques supérieures. Il y parvient en appliquant une pression pendant la phase de chauffage et de frittage, un résultat que la chaleur seule ne peut produire.

Comment fonctionne fondamentalement le pressage à chaud

Pour comprendre pourquoi le pressage à chaud est choisi pour des applications critiques, il est essentiel d'examiner la synergie entre ses deux principaux composants : la chaleur et la pression.

Le principe fondamental : Application simultanée

Le frittage traditionnel utilise la chaleur pour lier les particules de matériau, mais cela peut laisser de petits vides ou pores. Le pressage à chaud résout ce problème en ajoutant une pression mécanique en même temps. La chaleur rend le matériau malléable, tandis que la pression force physiquement les particules à se rapprocher, éliminant les vides.

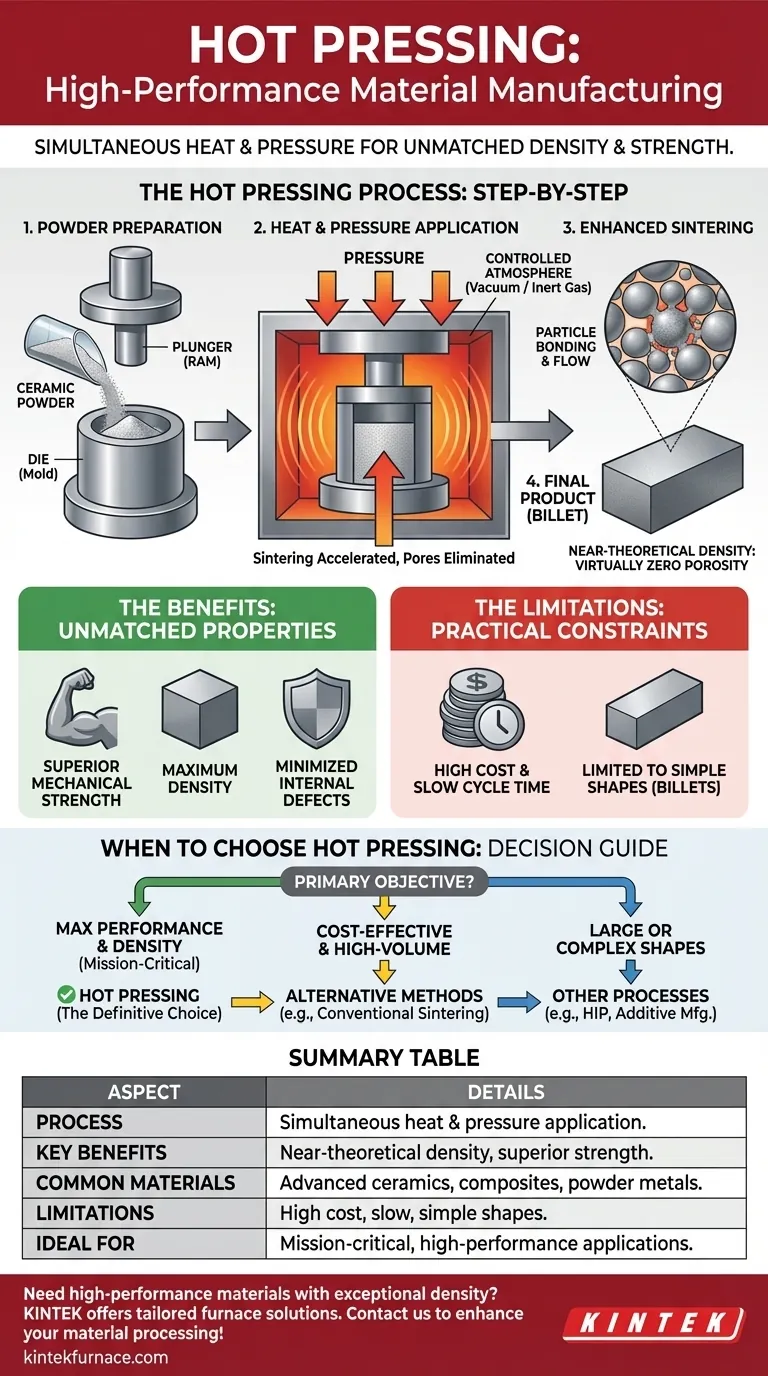

Le processus étape par étape

Le processus commence par le placement d'une forme en poudre du matériau dans un moule robuste, généralement en graphite ou en composite céramique, appelé une matrice. Un piston, ou vérin, est ensuite utilisé pour appliquer une pression. L'ensemble est chauffé dans un environnement contrôlé, souvent sous vide ou dans une atmosphère de gaz inerte, pour éviter l'oxydation à haute température.

Le rôle du frittage amélioré

À mesure que la température augmente, les particules de matériau commencent à se lier, un processus connu sous le nom de frittage. La pression appliquée accélère considérablement ce processus et le rend plus efficace. Elle aide à décomposer les contaminants de surface sur les particules de poudre et facilite le flux de matière, fermant les pores qui seraient autrement piégés.

Atteindre une densité quasi théorique

L'objectif ultime est d'atteindre une densité aussi proche que possible du maximum théorique du matériau. Cela signifie créer une pièce solide avec pratiquement zéro porosité interne. La microstructure dense et sans vide résultant du pressage à chaud conduit directement à une résistance mécanique, une dureté et des propriétés thermiques et électriques supérieures. Le produit final est souvent une forme simple, comme un disque ou un bloc, appelé une ébauche, qui est ensuite usinée à ses dimensions finales.

Comprendre les compromis

Le pressage à chaud est un outil puissant, mais ce n'est pas une solution universelle. Ses avantages sont contrebalancés par d'importantes limitations pratiques.

L'avantage : Propriétés matérielles inégalées

Pour les applications où la performance est non négociable, le pressage à chaud est souvent la seule option. Il produit des matériaux avec la plus haute densité et résistance mécanique possibles, minimisant le risque de défaillance provenant de pores ou de défauts internes.

La limitation : Coût et temps de cycle

L'équipement de pressage à chaud est spécialisé et coûteux. Le processus est également relativement lent, car il implique le chauffage et le refroidissement du grand assemblage de matrices. Cela le rend inadapté à la fabrication en grand volume et à faible coût.

La limitation : Contraintes de forme et de taille

La géométrie de la pièce finale est limitée par la forme de la matrice. La création de formes complexes est difficile et coûteuse, et la taille globale est contrainte par la capacité de la presse. C'est pourquoi il est souvent utilisé pour produire des ébauches simples pour un usinage ultérieur.

Quand choisir le pressage à chaud

Votre choix d'utiliser le pressage à chaud dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la performance et la densité maximales : Le pressage à chaud est la méthode supérieure pour créer des composants critiques à partir de céramiques avancées, de composites ou de métaux en poudre où la porosité est un point de défaillance.

- Si votre objectif principal est une production rentable et en grand volume : Des méthodes alternatives comme le frittage conventionnel, le moulage sous pression ou le moulage par injection de métal sont beaucoup plus économiques et rapides.

- Si votre objectif principal est de créer des pièces grandes ou géométriquement complexes : Vous devriez envisager d'autres processus, tels que le pressage isostatique à chaud (HIP) ou la fabrication additive, qui offrent une plus grande liberté de conception.

En fin de compte, le pressage à chaud est le choix définitif lorsque l'intégrité et la performance du matériau ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Application simultanée de chaleur et de pression pour fusionner les particules de matériau |

| Avantages clés | Atteint une densité quasi théorique, une résistance mécanique supérieure et une porosité minimale |

| Matériaux courants | Céramiques avancées, composites, métaux en poudre |

| Limitations | Coût élevé, temps de cycle lent, limité aux formes et tailles simples |

| Idéal pour | Applications critiques où la performance et la densité sont primordiales |

Besoin de matériaux haute performance avec une densité et une résistance exceptionnelles ? Chez KINTEK, nous tirons parti de notre R&D avancée et de notre fabrication interne pour fournir des solutions de fours haute température sur mesure, y compris des Fours sous Vide et Atmosphère et plus encore. Nos profondes capacités de personnalisation garantissent que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre traitement des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique