Dans le formage des métaux, la technologie de presse sous vide offre un ensemble distinct d'avantages centrés sur la précision, la qualité et l'efficacité opérationnelle. En utilisant la pression négative au lieu de la force mécanique, elle permet la création de pièces très détaillées et cohérentes avec des finitions de surface supérieures, tout en minimisant le gaspillage de matière et le besoin de traitements secondaires.

Le problème principal du formage traditionnel des métaux est la difficulté d'obtenir un contact parfait et uniforme entre le métal et le moule. La technologie de presse sous vide résout ce problème en utilisant la pression atmosphérique comme une force de serrage puissante et parfaitement distribuée, tirant le matériau dans chaque détail d'un moule avec une précision inégalée.

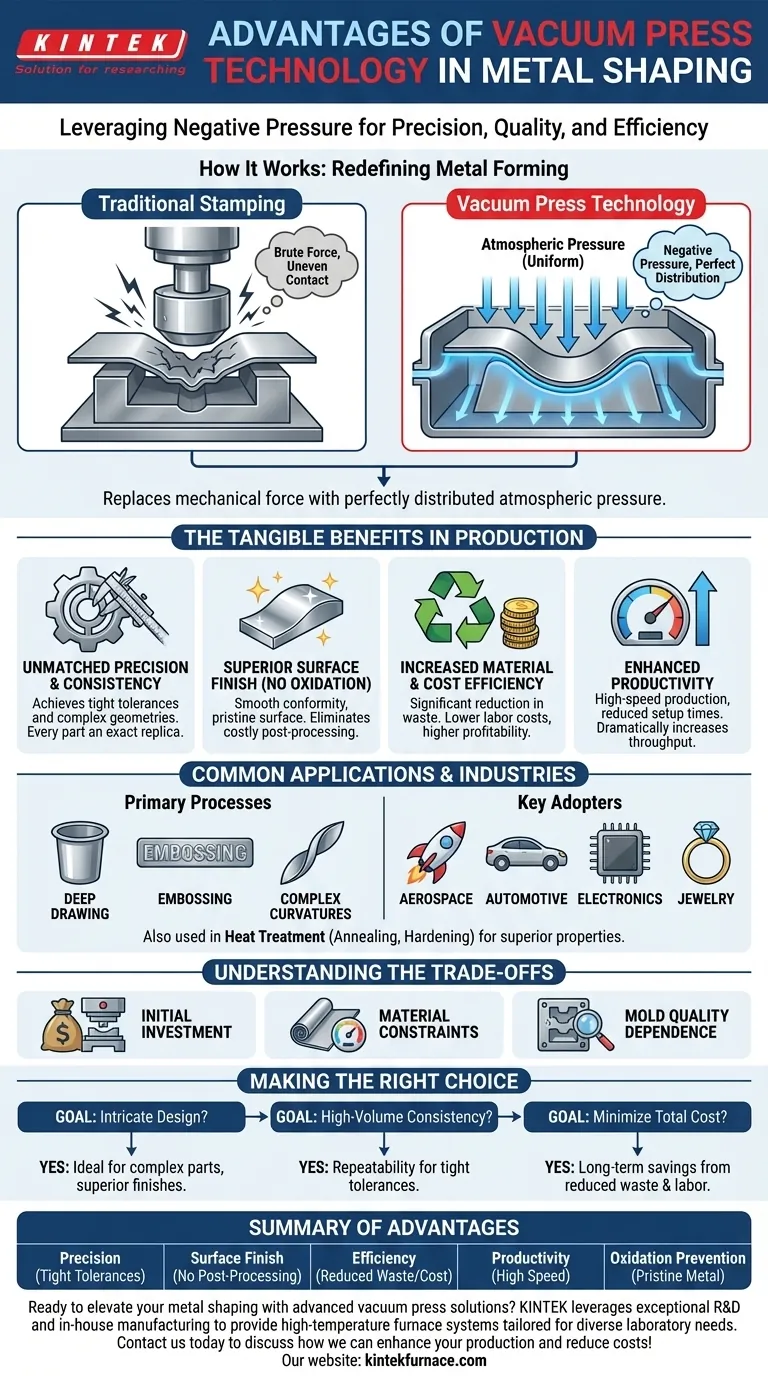

Comment la technologie de presse sous vide redéfinit le formage des métaux

À la base, le processus est ingénieusement simple. Il remplace la force mécanique brute par la force uniforme et invisible du vide.

Le principe de la pression négative

Une machine de presse sous vide fonctionne en plaçant une feuille de métal sur un moule, puis en retirant l'air de l'espace entre eux. Cela crée un différentiel de pression, où la pression atmosphérique extérieure pousse le métal vers le bas, le forçant à se conformer parfaitement à la forme du moule.

Cette méthode d'utilisation de l'aspiration sous vide est fondamentalement différente de l'estampage traditionnel, qui repose sur une matrice pour pousser mécaniquement le métal dans une forme désirée.

Obtention d'une répartition uniforme de la pression

La plus grande force de cette technique est sa capacité à appliquer une pression parfaitement uniforme sur toute la surface de la feuille de métal.

Contrairement à une presse mécanique qui a des points de contact spécifiques, le vide garantit que chaque millimètre carré du matériau est attiré vers le moule avec une force égale. Cela élimine les points faibles et les incohérences.

Élimination de la contamination atmosphérique

En retirant l'air de l'environnement de formage, le processus empêche intrinsèquement l'oxydation et d'autres contaminations de surface qui peuvent se produire lors du chauffage et du formage du métal.

Il en résulte une surface de matériau impeccable, préservant la pureté et l'intégrité du métal, ce qui est particulièrement essentiel pour les alliages haute performance utilisés dans les industries exigeantes.

Les avantages tangibles en production

Le mécanisme unique du formage sous vide se traduit directement par des améliorations mesurables sur le site de fabrication.

Précision et cohérence inégalées

La pression uniforme garantit que chaque pièce produite est une réplique exacte du moule. Cela permet l'obtention constante de tolérances serrées et de géométries complexes qui sont difficiles, voire impossibles, à réaliser avec d'autres méthodes.

Finition de surface supérieure

Parce que le métal se conforme en douceur au moule sans l'impact brutal d'une matrice, la finition de surface résultante est excellente. Cela réduit drastiquement, voire élimine, le besoin d'étapes de post-traitement coûteuses et chronophages comme le polissage ou le meulage.

Efficacité des matériaux et des coûts accrue

La précision du formage sous vide entraîne une réduction significative des déchets de matériaux dus aux pièces rejetées. De plus, la minimisation du besoin d'opérations de finition secondaires réduit directement les coûts de main-d'œuvre et améliore la rentabilité globale.

Productivité améliorée

Les systèmes de presse sous vide modernes sont conçus pour une production à grande vitesse. Combinée à des temps de configuration réduits par rapport aux presses mécaniques complexes, cette technologie peut augmenter considérablement le rendement de fabrication.

Applications et industries courantes

La technologie de presse sous vide n'est pas une solution de niche ; elle est une pierre angulaire de la fabrication moderne dans plusieurs secteurs clés.

Processus de formage primaire

La technologie est exceptionnellement bien adaptée aux processus tels que l'emboutissage profond, le gaufrage et le formage de pièces aux courbures complexes.

Principaux utilisateurs industriels

Les industries qui dépendent de composants métalliques de haute précision sont les principales bénéficiaires. Cela inclut l'aérospatiale, l'automobile, l'électronique grand public, et même la fabrication de bijoux, où les conceptions complexes et les finitions impeccables sont primordiales.

Au-delà du formage : le traitement thermique

Le principe d'utilisation du vide pour protéger le métal est également appliqué dans les fours à vide continus. Dans des processus comme le recuit et le durcissement, l'environnement sous vide assure un chauffage uniforme et prévient l'oxydation, ce qui donne des pièces avec une résistance plus élevée et des propriétés métallurgiques supérieures.

Comprendre les compromis

Bien que puissante, la technologie de presse sous vide n'est pas une solution universelle. Une vision lucide de ses limites est essentielle pour une application appropriée.

Investissement initial en équipement

Les machines requises pour le formage sous vide, y compris la presse et les pompes à vide de grande capacité, représentent un investissement en capital significatif par rapport à certaines presses mécaniques plus simples.

Contraintes matérielles

Ce processus fonctionne mieux avec le métal sous forme de feuille et peut avoir des limitations pratiques sur l'épaisseur et le type de matériau qui peuvent être efficacement formés. Les métaux extrêmement épais ou moins malléables peuvent nécessiter d'autres méthodes.

Dépendance à la qualité du moule

Le produit final n'est aussi bon que le moule. La création de moules durables et de haute qualité capables de supporter les cycles de formage peut être un processus complexe et coûteux en soi. La conception et l'ingénierie du moule sont essentielles au succès.

Faire le bon choix pour votre application

Pour déterminer si la technologie de presse sous vide convient, alignez ses atouts avec vos objectifs de production principaux.

- Si votre objectif principal est un design complexe et une qualité irréprochable : Cette technologie est inégalée pour produire des pièces complexes avec des finitions de surface supérieures, ce qui la rend idéale pour l'aérospatiale, le médical ou les biens de consommation haut de gamme.

- Si votre objectif principal est la cohérence des grands volumes : La répétabilité et la vitesse du pressage sous vide offrent un avantage significatif pour les composants automobiles ou électroniques où des tolérances serrées doivent être maintenues sur des millions d'unités.

- Si votre objectif principal est de minimiser le coût total de possession : La réduction du gaspillage de matière, des pièces rejetées et de la main-d'œuvre de post-traitement peut générer des économies substantielles à long terme qui compensent l'investissement initial en équipement.

En fin de compte, l'adoption de la technologie de presse sous vide permet aux fabricants de dépasser les limites traditionnelles du formage des métaux et d'atteindre un niveau supérieur de qualité et d'efficacité.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Précision et Cohérence | Atteint des tolérances serrées et des géométries complexes avec une répartition uniforme de la pression. |

| Finition de surface supérieure | Réduit ou élimine le besoin de post-traitement comme le polissage ou le meulage. |

| Efficacité des matériaux et des coûts | Minimise les déchets et réduit les coûts de main-d'œuvre en diminuant les opérations secondaires. |

| Productivité améliorée | Permet une production à grande vitesse avec des temps de configuration réduits pour un débit accru. |

| Prévention de l'oxydation | Élimine l'air pour protéger l'intégrité du métal, idéal pour les alliages haute performance. |

Prêt à améliorer votre formage de métaux avec des solutions avancées de presse sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours haute température, y compris des fours sous vide et sous atmosphère, adaptés aux divers besoins des laboratoires. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos exigences uniques, vous aidant à atteindre une précision, une efficacité et une qualité supérieures dans des processus comme l'emboutissage profond et le traitement thermique. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre production et réduire vos coûts !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Dans quels domaines la technologie de pressage à chaud est-elle appliquée ? Essentielle pour l'aérospatiale, la défense et la fabrication de pointe

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés