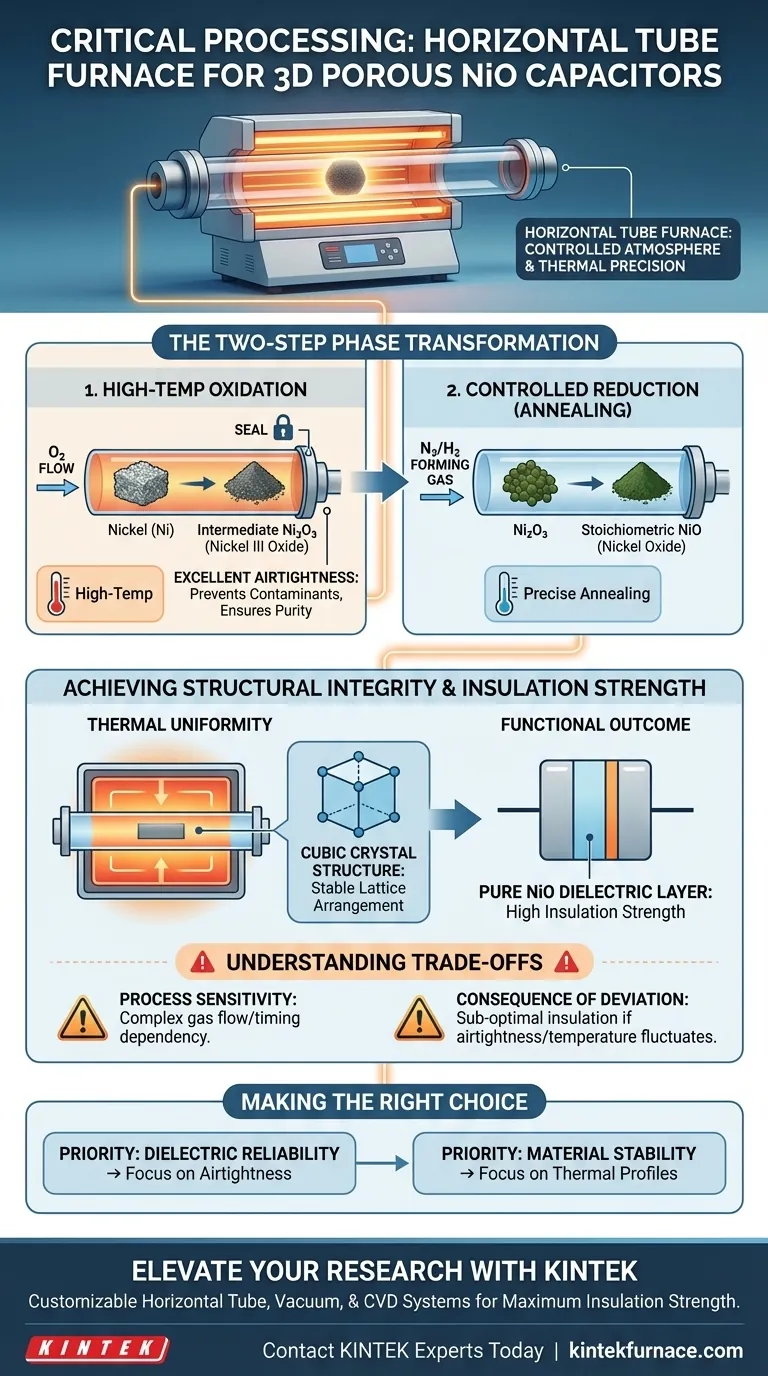

Les conditions de traitement critiques fournies par un four tubulaire horizontal sont une atmosphère strictement contrôlée et une uniformité thermique précise. Ces caractéristiques permettent une transformation de phase spécifique en deux étapes – oxydation à haute température suivie d'une réduction contrôlée – qui est nécessaire pour convertir le nickel en oxyde de nickel stœchiométrique (NiO) avec une structure cristalline cubique stable.

L'intégrité de la couche diélectrique repose sur la conversion des phases intermédiaires en NiO pur et stœchiométrique. Cela nécessite l'étanchéité exceptionnelle et la précision thermique qu'offre un four tubulaire pour garantir une résistance d'isolation élevée.

Obtenir la stœchiométrie grâce au contrôle de l'atmosphère

La phase d'oxydation

La première étape critique implique une oxydation à haute température. Le four permet un flux constant d'oxygène pour interagir avec le matériau.

Cet environnement convertit le composant nickel initial en une phase intermédiaire, spécifiquement l'oxyde de nickel (III) (Ni₂O₃). Cette oxydation sert d'étape fondamentale pour la transformation structurelle ultérieure.

La phase de réduction

Après l'oxydation, le matériau doit subir un processus de recuit dans un gaz de formation, tel qu'un mélange azote/hydrogène (N₂/H₂).

Cette étape agit comme une phase de réduction, modifiant chimiquement le Ni₂O₃. Elle transforme efficacement l'oxyde intermédiaire en NiO stœchiométrique, qui est l'état final souhaité pour le diélectrique du condensateur.

Le rôle de l'étanchéité

Ces réactions chimiques sont très sensibles aux contaminants externes. L'excellente étanchéité du four tubulaire horizontal est primordiale ici.

En isolant l'environnement interne, le four garantit que l'atmosphère ne contient que les gaz de procédé prévus. Cette isolation garantit la pureté chimique requise pour obtenir la bonne structure de phase.

Uniformité thermique et intégrité structurelle

Assurer la structure cristalline cubique

Le contrôle de la température ne consiste pas seulement à atteindre un degré spécifique ; il s'agit de maintenir l'uniformité de la température sur l'ensemble de l'échantillon.

Le four tubulaire fournit le profil thermique stable nécessaire pour cristalliser le NiO dans une structure cristalline cubique. Cet arrangement de réseau spécifique est directement responsable de la stabilité physique du matériau.

Impact sur la résistance d'isolation

L'objectif ultime de ce traitement thermique est la fiabilité fonctionnelle. La combinaison de la composition stœchiométrique et de la structure cubique garantit la résistance d'isolation de la couche diélectrique.

Sans les profils de température précis fournis par le four, la couche diélectrique peut présenter des défauts, compromettant les performances du condensateur.

Comprendre les compromis

Sensibilité du processus

Bien que le four tubulaire horizontal offre de la précision, il exige également un contrôle rigoureux du processus. La nature en deux étapes du traitement (oxydation suivie de réduction) crée une dépendance complexe aux débits de gaz et au moment de la commutation.

Conséquence d'une déviation

Si l'étanchéité est compromise ou si le profil de température fluctue même légèrement, le matériau peut ne pas atteindre l'état de NiO stœchiométrique. Cela entraîne des propriétés d'isolation sous-optimales, rendant le condensateur 3D poreux inefficace pour les applications haute performance.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos condensateurs 3D poreux de NiO, alignez vos paramètres de traitement sur vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est la fiabilité diélectrique : Privilégiez l'étanchéité du système de four pour éviter la contamination atmosphérique et assurer une formation de NiO purement stœchiométrique.

- Si votre objectif principal est la stabilité du matériau : Concentrez-vous sur la précision des profils de température pendant la phase de recuit pour garantir la formation d'une structure cristalline cubique robuste.

La précision dans l'environnement du four est le facteur le plus important pour déterminer la qualité d'isolation finale de votre appareil.

Tableau récapitulatif :

| Phase du processus | Environnement gazeux | Objectif de température | Résultat structurel |

|---|---|---|---|

| Oxydation | Flux d'oxygène (O₂) | Oxydation à haute température | Formation d'intermédiaire Ni₂O₃ |

| Réduction | Gaz de formation (N₂/H₂) | Recuit contrôlé | Conversion en NiO stœchiométrique |

| Cristallisation | Gaz inerte/de procédé | Profil thermique uniforme | Réseau cristallin cubique stable |

| État final | Atmosphère scellée | Haute résistance d'isolation | Couche diélectrique NiO pure |

Élevez votre recherche en semi-conducteurs avec KINTEK

La transformation de phase précise dans les condensateurs NiO exige les normes les plus élevées en matière de pureté atmosphérique et de stabilité thermique. KINTEK fournit des systèmes horizontaux tubulaires, sous vide et CVD à la pointe de la technologie, conçus pour répondre aux besoins rigoureux de l'ingénierie des matériaux avancés.

Soutenus par une R&D et une fabrication expertes, nos fours haute température sont entièrement personnalisables selon vos exigences spécifiques en matière de débit de gaz et de profil de température, garantissant que vos couches diélectriques atteignent une résistance d'isolation et une intégrité structurelle maximales.

Prêt à optimiser le traitement thermique de votre laboratoire ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Baichuan Zhang, Jihua Zhang. Novel 3D Capacitors: Integrating Porous Nickel-Structured and Through-Glass-Via-Fabricated Capacitors. DOI: 10.3390/nano15110819

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel rôle le four tubulaire haute température joue-t-il dans la conversion des précurseurs polymères ? Guide de synthèse de précision

- Quels processus thermiques les fours tubulaires peuvent-ils réaliser ? Obtenez un contrôle précis des hautes températures pour votre laboratoire

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment la taille des fours tubulaires et des fours à chambre affecte-t-elle leurs applications ? Choisissez le bon four pour les besoins de votre laboratoire

- Pourquoi les fours tubulaires sont-ils appréciés dans les milieux universitaires et de recherche ? Débloquez le chauffage de précision pour vos expériences

- Quelle est l'importance du programme de contrôle de la température dans un four tubulaire pour les cristaux de KBaBi ? Expert en croissance de précision

- Qu'est-ce que le chauffage zonal dans un four tubulaire horizontal ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Comment les fours tubulaires de laboratoire contribuent-ils au frittage de Ba0.95La0.05(Fe1-xYx)O3-δ ? Contrôle précis de l'atmosphère