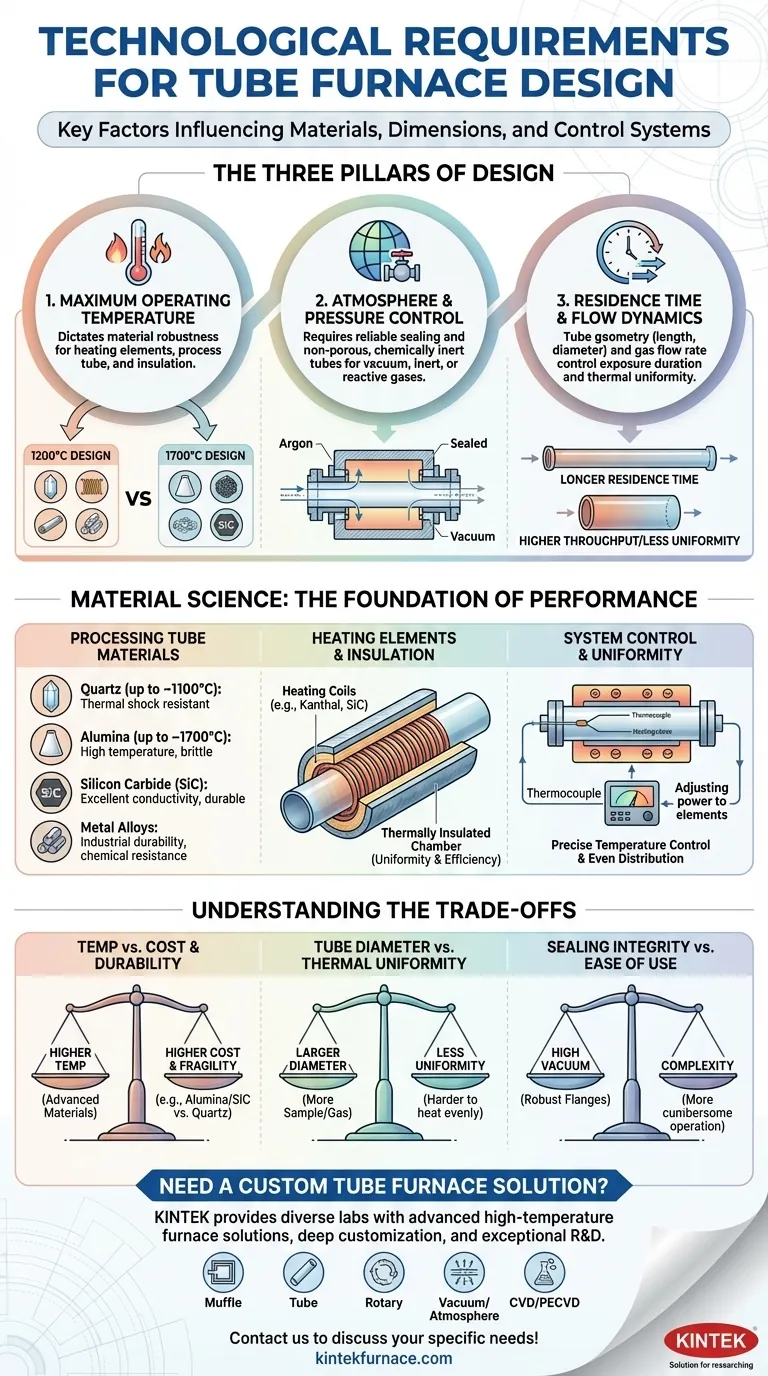

La conception des fours tubulaires est déterminée par une combinaison d'exigences thermiques, mécaniques et opérationnelles qui garantissent la performance, la sécurité et la compatibilité des matériaux. Les facteurs clés comprennent la plage de température, l'uniformité du chauffage, la manipulation des matériaux et les protocoles de sécurité, qui influencent tous les choix structurels tels que la composition de l'alliage, la géométrie de la chambre et l'emplacement de l'élément chauffant. La nécessité d'un contrôle précis de la température dans la recherche et les applications industrielles stimule les innovations en matière d'isolation, de distribution de la chaleur et d'automatisation.

Explication des points clés :

-

Exigences de température et sélection des matériaux

- Les opérations à haute température (dépassant souvent 1000°C) exigent des alliages spécialisés (par exemple, l'Inconel, l'alumine) pour que les tubes résistent aux contraintes thermiques et à l'oxydation.

- Des techniques de moulage avancées sont utilisées pour minimiser les défauts dans les tubes, garantissant ainsi leur longévité en cas de chauffage cyclique.

- Exemple : Four de table La conception des fours de paillasse privilégie la compacité tout en maintenant des capacités à haute température, ce qui nécessite une sélection rigoureuse des matériaux.

-

Distribution de la chaleur et géométrie de la chambre

- Les conceptions cylindriques favorisent une distribution uniforme de la chaleur, ce qui est essentiel pour obtenir des résultats cohérents dans des expériences telles que le dépôt chimique en phase vapeur (CVD).

- Les éléments chauffants (par exemple, les bobines résistives) sont disposés de manière à minimiser les points chauds/froids, en utilisant souvent des configurations multizones pour plus de précision.

- Les conceptions hybrides (par exemple, les fours à tubes rotatifs) combinent un flux continu avec un chauffage uniforme, ce qui est idéal pour le traitement des poudres ou les études de catalyse.

-

Configurations spécifiques aux procédés

-

Conceptions horizontales et verticales:

- Les fours horizontaux simplifient le chargement/déchargement et conviennent au traitement par lots.

- Les conceptions verticales permettent d'économiser de l'espace et de tirer parti de la gravité pour les processus tels que le frittage ou le recuit.

- Contrôle du temps de séjour: Les temps de séjour courts (par exemple, pour la pyrolyse) nécessitent un chauffage rapide et une optimisation du débit de gaz pour éviter les contre-pressions.

-

Conceptions horizontales et verticales:

-

Sécurité et automatisation

- Des protections contre les surintensités et les surchauffes sont intégrées pour éviter la rupture du tube ou la défaillance de l'élément.

- Des mécanismes d'arrêt automatique (par exemple, des coupures de courant avec verrouillage de la porte) protègent les opérateurs pendant la maintenance.

- Des systèmes de surveillance en temps réel suivent les gradients de température et le débit de gaz, garantissant ainsi la stabilité du processus.

-

Considérations relatives à la manutention des matériaux

- La taille et la densité des particules influencent le diamètre du tube et la puissance d'entraînement (par exemple, des diamètres plus importants pour les matériaux à forte densité).

- Les aliments granulés ou en grains peuvent utiliser des tubes plus petits avec des vitesses de gaz plus élevées pour éviter le colmatage.

-

Efficacité énergétique et chauffage hybride

- Les fours tubulaires à induction réduisent les pertes d'énergie en chauffant directement les matériaux conducteurs.

- Les matériaux d'isolation (par exemple, la fibre céramique) minimisent la dissipation de la chaleur, ce qui réduit les coûts d'exploitation.

L'ensemble de ces exigences permet aux fours tubulaires de répondre à diverses applications, qu'il s'agisse de recherche à l'échelle d'un laboratoire dans un fours de table à l'échelle industrielle, tout en équilibrant les performances, la sécurité et les coûts.

Tableau récapitulatif :

| Exigences | Impact sur la conception |

|---|---|

| Plage de température | Alliages haute température (par exemple, Inconel) et moulage avancé pour la résistance aux contraintes thermiques. |

| Distribution de la chaleur | Chambres cylindriques + éléments chauffants multizones pour éliminer les points chauds. |

| Type de procédé | Configurations horizontales (par lots) ou verticales (gain de place). |

| Sécurité et automatisation | Protections contre la surchauffe, surveillance en temps réel et systèmes d'arrêt verrouillés. |

| Efficacité énergétique | Chauffage assisté par induction + isolation céramique pour réduire les pertes d'énergie. |

Améliorez votre laboratoire avec des fours tubulaires conçus avec précision !

L'expertise de KINTEK en matière de R&D et de fabrication interne garantit des solutions sur mesure pour vos processus à haute température, que vous ayez besoin d'une distribution uniforme de la chaleur, d'un chauffage hybride ou de conceptions compactes de paillasse.

Contactez notre équipe

pour discuter des configurations personnalisées pour votre recherche ou vos besoins industriels.

Pourquoi choisir KINTEK ?

- Personnalisation approfondie: Adaptez la géométrie de la chambre, les matériaux et les contrôles à vos spécifications exactes.

- Sécurité avancée: Surveillance intégrée et dispositifs de sécurité pour un fonctionnement sans souci.

- Conception économe en énergie: Réduisez vos coûts grâce à des technologies d'isolation et de chauffage optimisées.

Demandez un devis dès aujourd'hui et construisons le four parfait pour votre application !

Produits que vous pourriez rechercher :

- Des éléments chauffants à haute température pour les fours de précision

- Composants sous vide durables pour les systèmes de fours

- Fenêtres d'observation pour la surveillance des processus en temps réel

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents