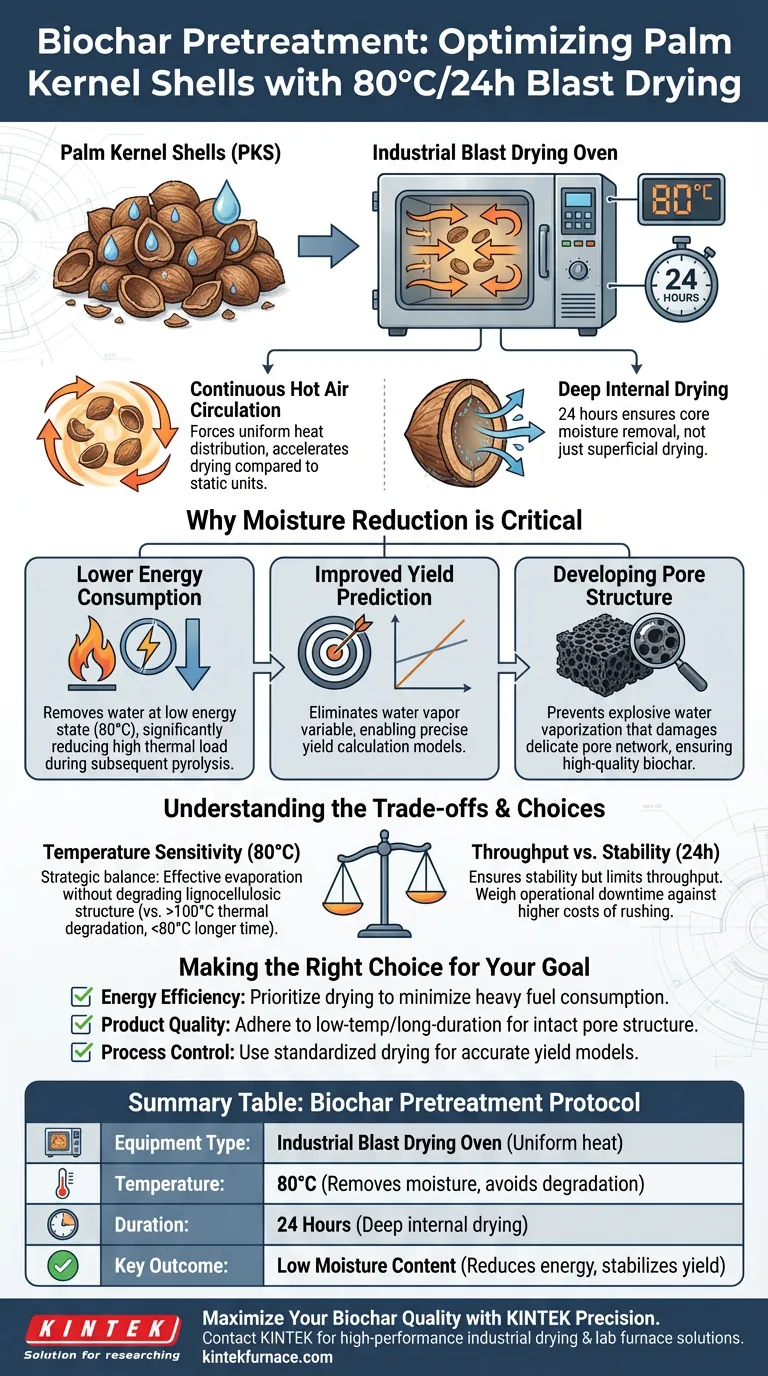

L'utilisation spécifique d'un four de séchage industriel par soufflage à 80°C pendant 24 heures est une étape de prétraitement critique conçue pour minimiser le gaspillage d'énergie et stabiliser la matière première. Ce processus utilise une circulation d'air chaud continue pour éliminer complètement l'humidité des coques de noix de palmiste (PKS) sans altérer chimiquement la biomasse. En atteignant un niveau d'humidité faible et constant, ce prétraitement optimise le matériau pour l'étape de pyrolyse ultérieure, plus gourmande en énergie.

Point essentiel à retenir La réduction de la teneur en humidité lors du prétraitement est essentielle pour l'efficacité opérationnelle et la qualité du produit. Elle réduit l'énergie nécessaire à la pyrolyse lente, empêche la vapeur d'eau de fausser les modèles de prévision de rendement et établit la base physique nécessaire au développement d'une structure de pores de biocharbon de haute qualité.

La mécanique de l'élimination de l'humidité

Circulation continue d'air chaud

L'aspect "soufflage" du four fait référence à la circulation d'air active. Contrairement aux fours statiques, ces unités forcent l'air chaud à circuler en continu autour des coques de noix de palmiste.

Cela assure une distribution uniforme de la chaleur. Cela empêche les poches d'humidité de persister autour de la biomasse, ce qui accélère considérablement le processus de séchage par rapport au chauffage passif.

Séchage interne profond

Le séchage pendant une période prolongée de 24 heures garantit que l'élimination de l'humidité n'est pas seulement superficielle.

Des temps de séchage courts laissent souvent le cœur de la coque humide. La durée de 24 heures permet à la chaleur de pénétrer la structure dense de la coque, éliminant l'humidité de l'intérieur vers l'extérieur.

Pourquoi la réduction de l'humidité est critique

Réduction de la consommation d'énergie de pyrolyse

La raison principale de ce prétraitement est l'efficacité énergétique. Si vous introduisez de la biomasse humide dans un réacteur de pyrolyse, une quantité importante d'énergie est gaspillée simplement pour faire bouillir l'eau.

En éliminant cette eau à 80°C — un état d'énergie relativement bas — vous réduisez la charge thermique requise pendant la pyrolyse lente, où les températures sont beaucoup plus élevées et la production d'énergie plus coûteuse.

Amélioration de la précision de la prévision du rendement

La vapeur d'eau introduit une variable qui complique le contrôle du processus de production.

Un excès d'humidité peut interférer avec les modèles de prévision du rendement du biocharbon. En standardisant la teneur en humidité au préalable, vous éliminez ce bruit, permettant des calculs précis concernant la production attendue.

Développement de la structure des pores

La qualité physique du biocharbon est définie par sa porosité. La référence principale indique que l'élimination de l'humidité est essentielle au bon développement de la structure des pores internes du biocharbon.

Si l'eau reste piégée pendant le traitement à haute température, elle peut se vaporiser de manière explosive ou inégale, endommageant potentiellement le réseau de pores délicat que vous essayez de créer.

Comprendre les compromis

Sensibilité à la température

Le choix de 80°C est un équilibre stratégique. Il est suffisamment élevé pour évaporer efficacement l'eau, mais suffisamment bas pour éviter de dégrader les composants de la biomasse.

Des températures plus élevées (par exemple, supérieures à 100°C) accélèrent le séchage mais risquent de dégrader thermiquement la structure lignocellulosique avant même le début de la pyrolyse. Des températures plus basses nécessiteraient beaucoup plus de 24 heures pour atteindre le même niveau de sécheresse.

Débit vs. Stabilité

Le cycle de 24 heures est un goulot d'étranglement en termes de vitesse de production. Bien qu'il assure la stabilité, il limite le débit.

Les opérateurs doivent peser le bénéfice d'une matière première parfaitement séchée par rapport au temps d'arrêt opérationnel requis pour l'obtenir. Cependant, précipiter cette étape entraîne souvent des coûts plus élevés et une qualité inférieure plus tard dans le processus.

Faire le bon choix pour votre objectif

Pour déterminer si ce protocole spécifique correspond à vos besoins de production, considérez vos objectifs principaux :

- Si votre objectif principal est l'efficacité énergétique : Privilégiez cette étape de séchage pour minimiser la forte consommation de carburant requise pendant la phase de pyrolyse à haute température.

- Si votre objectif principal est la qualité du produit : Respectez strictement le séchage à basse température et longue durée pour garantir que la structure des pores internes du biocharbon n'est pas compromise par une expansion rapide de la vapeur.

- Si votre objectif principal est le contrôle du processus : Utilisez ce protocole de séchage standardisé pour éliminer l'humidité comme variable, garantissant ainsi la précision de vos modèles de prévision de rendement.

La production efficace de biocharbon commence non pas dans le réacteur, mais dans la préparation minutieuse de la matière première.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif dans le prétraitement du biocharbon |

|---|---|---|

| Type d'équipement | Four de séchage industriel par soufflage | Assure une chaleur uniforme grâce à une circulation d'air chaud continue |

| Température | 80°C | Élimine l'humidité sans dégrader la structure lignocellulosique |

| Durée | 24 heures | Facilite le séchage interne profond des noyaux de coques denses |

| Résultat clé | Faible teneur en humidité | Réduit la charge énergétique de pyrolyse et stabilise les modèles de rendement |

Maximisez la qualité de votre biocharbon avec la précision KINTEK

Ne laissez pas l'humidité compromettre vos résultats de carbonisation. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des fours de séchage industriels par soufflage haute performance et des fours de laboratoire spécialisés — y compris des systèmes Muffle, Tube et sous vide — conçus pour un prétraitement thermique précis. Que vous traitiez de la biomasse ou des matériaux avancés, nos solutions personnalisables garantissent un chauffage uniforme et une efficacité énergétique supérieure.

Prêt à optimiser vos processus à haute température ? Contactez KINTEK dès aujourd'hui pour trouver la solution de séchage parfaite pour vos besoins de production uniques.

Guide Visuel

Références

- Hani Hussain Sait, Bamidele Victor Ayodele. Hybrid Analysis of Biochar Production from Pyrolysis of Agriculture Waste Using Statistical and Artificial Intelligent-Based Modeling Techniques. DOI: 10.3390/agronomy15010181

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un réacteur en verre de quartz de haute pureté est-il préféré à un réacteur en métal ? Atteindre une pureté de 4,5 N dans la réduction de poudre d'aluminium

- Pourquoi les tubes de quartz scellés sous vide sont-ils requis pour la fusion de SnSe ? Assurer la pureté et la stœchiométrie

- Quel rôle joue un agitateur de laboratoire de haute précision dans les expériences KR ? Optimisation de la simulation de désulfuration

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Pourquoi le molybdène (Mo) est-il sélectionné comme matériau de creuset pour l'évaporation de Ga2O3 dopé au NiO ? Perspectives d'experts

- Pourquoi un couvercle d'étanchéité est-il nécessaire pour le creuset argile-graphite ? Clé pour la synthèse réussie de composites Fe3O4/C

- Quels sont les avantages de l'utilisation de moules en graphite de haute pureté pour le soudage exothermique transitoire ? Précision & Liaison Pure

- Quel est le but de l'encapsulation sous vide de quartz ? Optimisation des alliages magnétocaloriques à base de La(Fe,Si)13