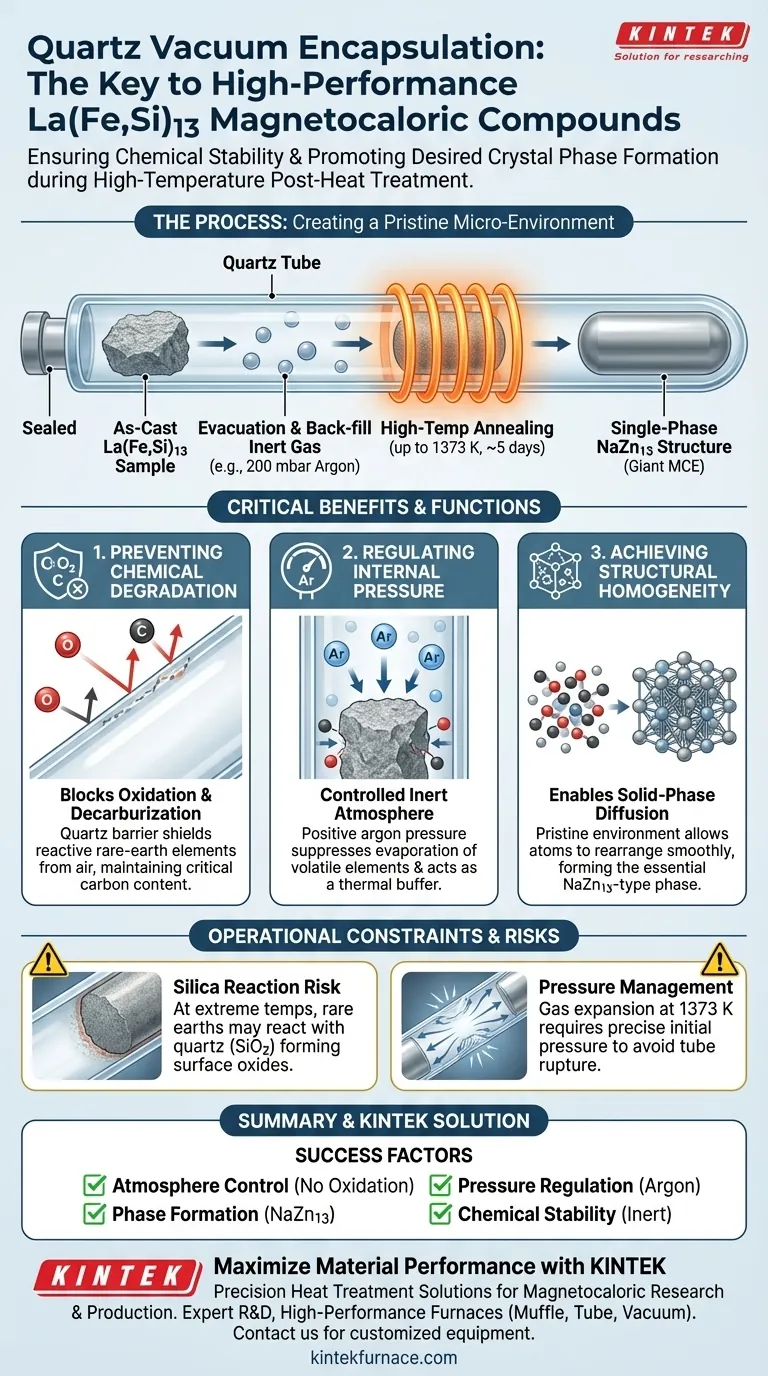

L'encapsulation sous vide de quartz est la méthode principale pour isoler les alliages à base de La(Fe,Si)13 afin d'assurer la stabilité chimique lors de la synthèse à haute température. Plus précisément, sceller des échantillons bruts de coulée sous une atmosphère contrôlée – généralement 200 mbar d'argon – protège le matériau de l'oxydation et de la décarburation pendant le recuit prolongé requis pour former la phase cristalline correcte.

La fonction principale de cette technique est de créer un environnement vierge et inerte qui facilite la diffusion en phase solide. Sans cette isolation, les éléments de terres rares réactifs se dégraderaient avant que le matériau ne puisse atteindre la structure critique monophasée de type NaZn13.

Le rôle essentiel de l'isolation environnementale

Prévention de la dégradation chimique

Les composés La(Fe,Si)13 nécessitent un traitement thermique agressif, atteignant souvent 1373 K pendant des durées allant jusqu'à cinq jours.

Exposer les alliages de terres rares à l'air libre à ces températures garantit une oxydation rapide.

L'encapsulation de quartz empêche cela en créant une barrière physique. Elle empêche également spécifiquement la décarburation, garantissant que la teneur en carbone – souvent essentielle pour ajuster les propriétés magnétiques – reste stable tout au long du processus.

Régulation de la pression interne

L'encapsulation n'est pas seulement un vide ; elle est souvent remplie d'une pression spécifique de gaz inerte, telle que 200 mbar d'argon.

Cette pression positive a un double objectif : elle supprime l'évaporation des éléments volatils et fournit un tampon thermique.

Le maintien d'une pression protectrice constante est essentiel pour la stabilité de la surface de l'échantillon pendant le chauffage de longue durée.

Obtention de l'homogénéité structurelle

Facilitation de la diffusion en phase solide

Les alliages bruts de coulée sont rarement utilisables dans leur état brut en raison de la ségrégation compositionnelle.

Pour corriger cela, les atomes doivent se réorganiser physiquement au sein du matériau solide.

L'encapsulation permet à cette réaction de diffusion en phase solide de se dérouler en douceur pendant plusieurs jours sans l'interférence de contaminants de surface qui pourraient inhiber le mouvement atomique.

Formation de la phase de type NaZn13

L'objectif ultime de ce traitement post-thermique est d'obtenir une structure cristalline monophasée de type NaZn13.

Cette structure cubique spécifique est responsable de l'effet magnétocalorique géant (MCE) dans ces composés.

Si l'atmosphère n'est pas strictement contrôlée par encapsulation, des phases d'impuretés se forment, empêchant la stabilisation de la structure NaZn13 et dégradant sévèrement les performances magnétiques.

Contraintes opérationnelles et compromis

Le risque de réaction de la silice

Bien que le quartz soit thermiquement stable, il n'est pas parfaitement inerte dans toutes les conditions.

À des températures extrêmement élevées, il existe un risque que les éléments de terres rares réagissent avec la silice ($SiO_2$) du tube, créant potentiellement une couche d'oxyde de surface.

Gestion de la pression

Le scellage des échantillons sous pression partielle d'argon nécessite un calcul minutieux.

Lorsque le tube chauffe à 1373 K, le gaz se dilate considérablement. Si la pression initiale est trop élevée, ou si le volume du tube est trop petit, la capsule peut se rompre pendant le processus de recuit.

Faire le bon choix pour votre synthèse

Pour maximiser les performances de vos matériaux magnétocaloriques, tenez compte de vos objectifs de traitement spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre encapsulation comprend une pression partielle d'argon (environ 200 mbar) plutôt qu'un vide poussé pour supprimer la volatilité tout en empêchant l'oxydation.

- Si votre objectif principal est l'intégrité structurelle : Nettoyez soigneusement les échantillons bruts de coulée avant l'encapsulation pour vous assurer qu'aucun contaminant de surface n'interfère avec la diffusion à l'état solide requise pour la phase NaZn13.

Le succès de la synthèse des composés La(Fe,Si)13 repose non seulement sur la température du four, mais aussi sur l'intégrité du micro-environnement créé à l'intérieur du tube de quartz.

Tableau récapitulatif :

| Caractéristique | Avantage de l'encapsulation sous vide de quartz |

|---|---|

| Contrôle de l'atmosphère | Prévient l'oxydation et la décarburation des éléments de terres rares. |

| Formation de phase | Facilite la diffusion en phase solide pour obtenir la structure de type NaZn13. |

| Régulation de la pression | Le remplissage d'argon (par exemple, 200 mbar) supprime l'évaporation des éléments volatils. |

| Stabilité chimique | Crée un environnement inerte pour le recuit à haute température (jusqu'à 1373 K). |

| Impact sur les performances | Assure un effet magnétocalorique géant (MCE) maximal en éliminant les impuretés. |

Maximisez les performances de vos matériaux avec KINTEK

Le traitement thermique de précision est la pierre angulaire de la synthèse de matériaux avancés. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la recherche magnétocalorique et de la production industrielle.

Que vous ayez besoin d'un contrôle précis de l'atmosphère pour l'encapsulation de quartz ou de fours haute température personnalisables pour la diffusion en phase solide, nos solutions sont adaptées à vos besoins uniques.

Prêt à améliorer l'efficacité de votre laboratoire et à obtenir une pureté de phase supérieure ?

Contactez KINTEK dès aujourd'hui pour obtenir des conseils d'experts et des solutions d'équipement personnalisées.

Guide Visuel

Références

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Quel est le but d'un nettoyeur à ultrasons dans la préparation de catalyseurs NiMo@Cx ? Obtenir des suspensions uniformes et des revêtements à haute porosité

- Pourquoi des tubes scellés en niobium (Nb) sont-ils utilisés comme récipients de réaction lors de la synthèse à l'état solide à haute température de Ba1-xEuxZn2Sb2 ?

- Pourquoi le placement précis du capteur de température est-il essentiel dans les viscosimètres à haute température ? Aperçus d'experts pour des données de fusion précises

- Quelles sont les fonctions principales d'un réacteur à flux de quartz ? Améliorer la précision de la recherche sur l'oxydation

- De quel matériau sont faits les tubes de quartz et quelle température peuvent-ils supporter ? Découvrez les solutions haute température pour votre laboratoire

- Comment une unité d'évaporation et de mélange aide-t-elle à l'étude de l'allumage des carburants ? Améliorez la recherche avec un contrôle précis de la vapeur

- Quelle est la fonction des moules de haute précision et des presses de laboratoire dans la préparation du LLTO ? Assurer la cohérence des matériaux