Les moules en graphite de haute pureté offrent une combinaison essentielle de stabilité thermique, électrique et mécanique nécessaire à un soudage exothermique transitoire précis. Ils fournissent une pression uniforme et un support mécanique tout en conduisant le courant nécessaire pour déclencher les réactions. De manière cruciale, leur inertie chimique empêche la contamination, ce qui les rend indispensables pour les applications de haute pureté telles que l'encapsulation de semi-conducteurs.

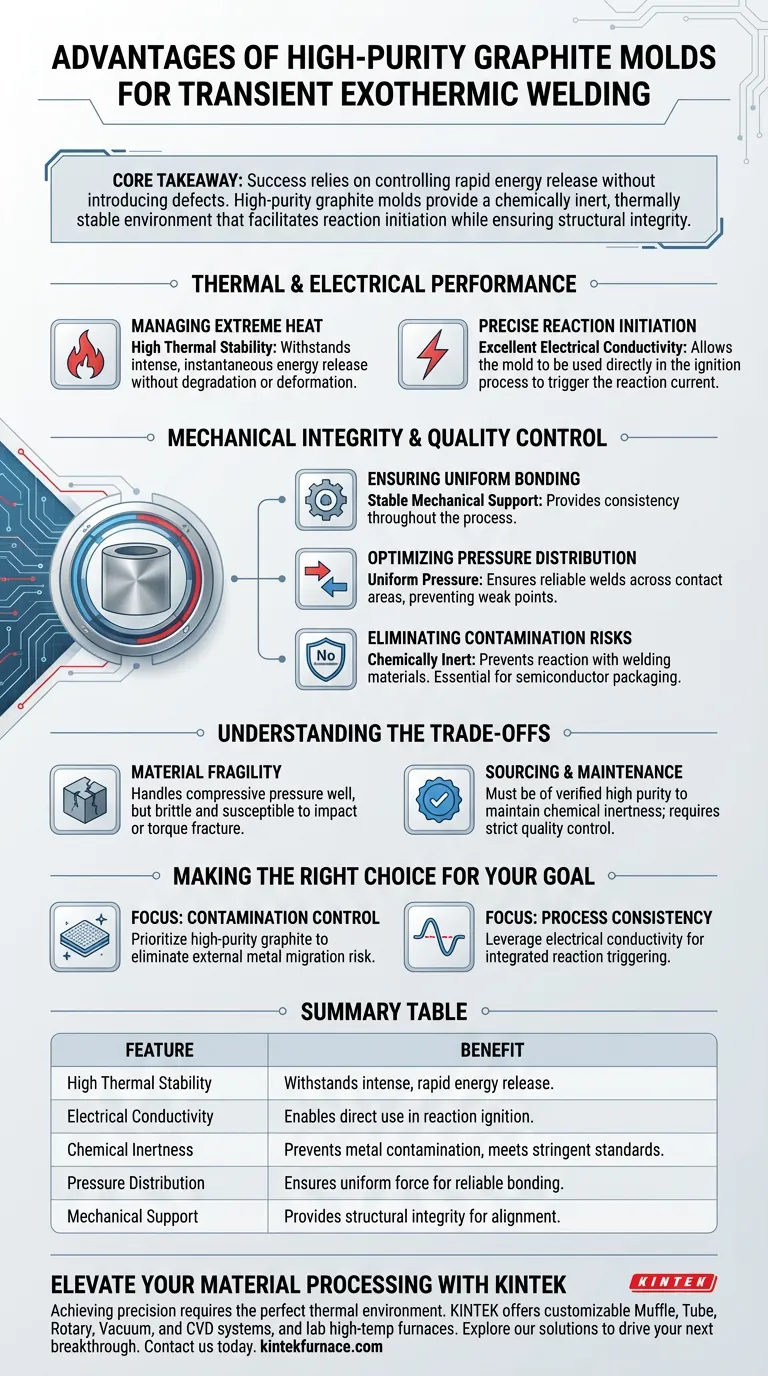

Point clé à retenir Le succès du soudage exothermique transitoire repose sur le contrôle d'une libération rapide d'énergie sans introduire de défauts. Les moules en graphite de haute pureté résolvent ce problème en offrant un environnement chimiquement inerte et thermiquement stable qui facilite l'initiation de la réaction tout en assurant l'intégrité structurelle.

Performance thermique et électrique

Gestion de la chaleur extrême

Les réactions exothermiques, comme celles des films multicouches Al/Ni, libèrent une énergie intense en une fraction de seconde. Les moules en graphite possèdent une haute stabilité thermique, ce qui leur permet de résister à ces températures élevées instantanées sans se dégrader ni se déformer.

Initiation précise de la réaction

Contrairement aux matériaux isolants pour moules, le graphite offre une excellente conductivité électrique. Cette propriété permet d'utiliser directement le moule dans le processus d'allumage, aidant efficacement à déclencher le courant de réaction nécessaire pour démarrer la soudure.

Intégrité mécanique et contrôle qualité

Assurer une liaison uniforme

La cohérence est primordiale dans le soudage de micro-composants. Les moules en graphite fournissent un support mécanique stable tout au long du processus.

Optimisation de la distribution de la pression

Pour obtenir une soudure fiable, la force appliquée aux matériaux doit être constante. Le graphite assure une distribution uniforme de la pression sur la zone de contact, empêchant les points faibles ou les liaisons inégales.

Élimination des risques de contamination

Dans les industries sensibles, un matériau étranger peut ruiner un appareil. Le graphite est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec les matériaux de soudage.

Adapté à l'encapsulation de semi-conducteurs

Étant donné que le graphite garantit qu'aucune contamination métallique externe n'est introduite pendant le processus, il répond aux normes de propreté strictes requises pour l'encapsulation de semi-conducteurs et d'autres composants électroniques de haute pureté.

Comprendre les compromis

Fragilité du matériau

Bien que le graphite offre une excellente stabilité thermique, il est mécaniquement différent des moules en acier ou en alliage. Il se comporte davantage comme une céramique ; bien qu'il supporte bien la pression de compression, il peut être cassant et sujet à la rupture s'il est soumis à des impacts ou à des torsions en dehors de ses paramètres de conception.

Approvisionnement et maintenance

Pour maintenir l'avantage de "aucune contamination métallique externe", le graphite lui-même doit être de haute pureté vérifiée. L'utilisation de graphite de qualité inférieure peut annuler l'avantage de l'inertie chimique, nécessitant un contrôle qualité strict sur le matériau du moule lui-même.

Faire le bon choix pour votre objectif

- Si votre objectif principal est le contrôle de la contamination : Privilégiez le graphite de haute pureté pour éliminer le risque de migration de métaux externes dans les composants semi-conducteurs sensibles.

- Si votre objectif principal est la cohérence du processus : Tirez parti de la conductivité électrique du graphite pour intégrer le déclenchement de la réaction directement dans la structure de support mécanique.

En utilisant du graphite de haute pureté, vous alignez l'environnement de soudage sur la physique de la réaction, garantissant une liaison sans défaut et de haute intégrité.

Tableau récapitulatif :

| Caractéristique | Avantage pour le soudage exothermique |

|---|---|

| Haute stabilité thermique | Résiste à la libération d'énergie intense et rapide sans déformation ni dégradation. |

| Conductivité électrique | Permet d'utiliser directement le moule dans le processus d'allumage de la réaction. |

| Inertie chimique | Empêche la contamination par des métaux, répondant aux normes strictes d'encapsulation de semi-conducteurs. |

| Distribution de la pression | Assure une force uniforme sur les zones de contact pour une liaison fiable et sans défaut. |

| Support mécanique | Fournit l'intégrité structurelle nécessaire pour maintenir l'alignement pendant les réactions. |

Élevez votre traitement des matériaux avec KINTEK

La précision dans le soudage exothermique transitoire nécessite non seulement les bons moules, mais aussi l'environnement thermique parfait. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que d'autres fours haute température de laboratoire — tous entièrement personnalisables pour répondre à vos besoins expérimentaux et de production uniques.

Que vous travailliez avec des emballages de semi-conducteurs sensibles ou des films multicouches avancés, nos systèmes offrent la stabilité et le contrôle nécessaires pour des résultats de haute intégrité. Contactez-nous dès aujourd'hui pour explorer nos solutions et découvrir comment notre expertise peut stimuler votre prochaine percée.

Guide Visuel

Références

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Pourquoi un réacteur de laboratoire est-il nécessaire pour la synthèse de résines phénoliques modifiées ? Obtenez la précision dans la polymérisation

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Comment évaluer la résistance à la température des tubes de four en céramique d'alumine ? Assurez une fiabilité à long terme dans votre laboratoire

- Quelle est la fonction des billes céramiques dans un four à chambre ? Amélioration de la graphitisation du coke et de la sécurité du système

- Comment un système de pompe à vide est-il utilisé pour simuler les conditions de gazéification en haute altitude ? Répliquer les niveaux de pression de 3000 m

- Quels rôles jouent la méthode Stockbarger et les ampoules de quartz scellées sous vide dans la croissance des cristaux de NaCl:Li et KCl:Na ?

- Pourquoi un creuset en alumine est-il nécessaire pour la synthèse de g-C3N4 ? Assurer une pureté et une stabilité élevées lors de la polycondensation

- Comment les pompes à vide de laboratoire sont-elles utilisées dans la préparation des cristaux de 1T-TaS2 ? Assurer une pureté maximale de l'échantillon