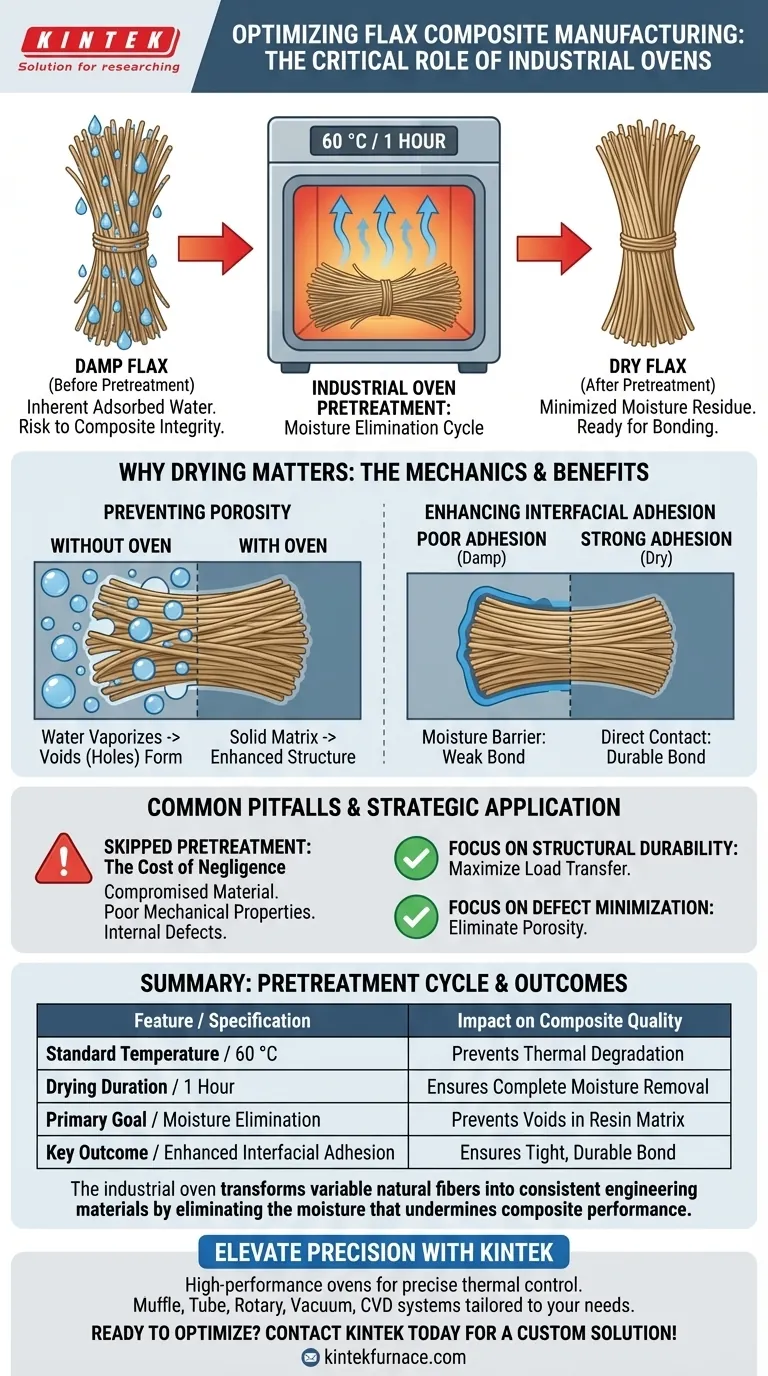

La fonction principale d'un four industriel dans le prétraitement des fibres naturelles de lin est d'éliminer la teneur en humidité avant le traitement des composites. Cette étape de séchage critique, généralement exécutée à 60 °C pendant une heure, élimine l'eau adsorbée des fibres pour assurer l'intégrité structurelle du matériau final.

Point clé à retenir Les fibres naturelles sont intrinsèquement sujettes à la rétention d'humidité, ce qui est préjudiciable à la fabrication de composites. Le four industriel agit comme une sauvegarde nécessaire, empêchant l'eau piégée de créer des vides structurels et assurant que la résine adhère solidement à la fibre.

La mécanique de l'élimination de l'humidité

Pour comprendre la nécessité de cet équipement, il faut examiner les propriétés physiques du lin naturel. Contrairement aux fibres synthétiques, les fibres naturelles adsorbent activement l'eau de leur environnement.

Élimination de l'eau adsorbée

Le four industriel cible l'eau adsorbée, c'est-à-dire l'humidité qui a adhéré à la surface ou imprégné la structure du lin.

Si cette eau reste pendant la phase de fabrication, elle devient un contaminant. Le four garantit que les résidus d'humidité sont minimisés avant que la fibre n'entre en contact avec la résine.

Le cycle de prétraitement standard

Selon les protocoles de fabrication standard, la base de référence efficace pour ce processus est de 60 °C pendant une heure.

Cette durée et cette température spécifiques équilibrent la nécessité de sécher complètement le matériau sans dégrader thermiquement les fibres naturelles elles-mêmes.

Pourquoi les fibres sèches sont importantes pour l'intégrité structurelle

Le besoin profond d'un four industriel ne se limite pas au "séchage" ; il s'agit d'éviter les modes de défaillance catastrophiques au sein du matériau composite.

Prévention de la porosité

Le risque le plus immédiat du traitement de fibres humides est la formation de pores dans la matrice de résine.

Si de l'eau est présente pendant le processus de durcissement, elle se vaporise souvent ou occupe l'espace qui devrait être rempli par la résine. Cela entraîne des vides (trous) à l'intérieur du matériau, ce qui affaiblit considérablement le composite.

Amélioration de l'adhérence interfaciale

Pour qu'un composite soit solide, la charge doit être transférée efficacement de la résine (la matrice) à la fibre (le renforcement).

L'humidité crée une barrière qui empêche la résine de mouiller la surface de la fibre. En séchant le lin, le four améliore l'adhérence interfaciale, assurant une liaison solide et durable entre la fibre et la résine.

Pièges courants à éviter

Bien que le processus semble simple, il est essentiel de comprendre les risques de négligence.

Le coût d'un prétraitement sauté

Tenter de contourner la phase de séchage pour gagner du temps de production est une erreur fondamentale.

Sans le traitement au four, les résidus d'humidité comprometteront presque certainement le matériau. Le compromis pour économiser une heure de temps de four est souvent un produit fini aux propriétés mécaniques médiocres et aux défauts internes.

Faire le bon choix pour votre objectif

L'utilisation d'un four industriel pour le prétraitement du lin est une nécessité de contrôle qualité. Voici comment appliquer cela à votre processus de fabrication :

- Si votre objectif principal est la durabilité structurelle : Respectez strictement le cycle de séchage pour maximiser l'adhérence interfaciale et les capacités de transfert de charge.

- Si votre objectif principal est la minimisation des défauts : Utilisez le four pour éliminer les résidus d'humidité, qui sont la principale cause de porosité et de formation de vides dans la matrice de résine.

Le four industriel transforme les fibres naturelles variables en matériaux d'ingénierie constants en éliminant l'humidité qui compromet les performances des composites.

Tableau récapitulatif :

| Caractéristique | Spécification du prétraitement | Impact sur la qualité du composite |

|---|---|---|

| Température standard | 60 °C | Prévient la dégradation thermique des fibres naturelles |

| Durée de séchage | 1 heure | Assure l'élimination complète de l'eau adsorbée |

| Objectif principal | Élimination de l'humidité | Prévient les vides et les pores dans la matrice de résine |

| Résultat clé | Adhérence interfaciale améliorée | Assure une liaison solide et durable entre la fibre et la résine |

Élevez la précision de votre fabrication de composites avec KINTEK

Ne laissez pas l'humidité compromettre l'intégrité structurelle de vos composites de fibres naturelles. KINTEK fournit des fours industriels haute performance et des fours de laboratoire haute température conçus pour offrir le contrôle thermique précis nécessaire aux cycles de prétraitement critiques.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de moufles, tubes, rotatifs, sous vide et CVD adaptés à vos besoins uniques de recherche ou de production. Assurez une qualité de matériau constante et éliminez les défauts en vous associant aux experts en traitement thermique.

Prêt à optimiser votre processus de séchage ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Veena Phunpeng, Wipada Boransan. Recycled PET Sandwich Cores, Waste-Derived Carbon Additive, and Cure-Rate Control: FTIR/SEM Study of Flexural Performance in Flax Fiber-Reinforced Composites. DOI: 10.3390/fib13100142

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four avec un contrôle de température de haute précision est-il requis pour le DPKB-S ? Assurer la précision de la synthèse des matériaux

- Quel est l'effet du temps de maintien dans un four à haute température sur les alliages 0W Fe-C-B-Cr-W ? Optimisation de la dissolution des phases

- Pourquoi le chargement précis de l'échantillon est-il essentiel dans les expériences de capture de CO2 ? Éviter les effets de lit et garantir l'intégrité des données

- Quelles conditions de traitement un four de chauffage industriel fournit-il lors du forgeage à chaud ? Optimisation des alliages Fe-Mn-Si

- Quels sont les avantages et les inconvénients de la porcelaine dentaire ? Atteindre un équilibre parfait entre esthétique et durabilité

- Quel rôle l'acide phosphorique (H3PO4) joue-t-il pendant la phase d'activation chimique de la sciure ? Augmente la porosité et l'efficacité

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les précurseurs sur papier carbone ? Maximiser les performances du matériau

- Comment l'atmosphère de processus requise affecte-t-elle la décision d'utiliser des fours séparés ou combinés pour le déliantage et le frittage ? Optimisez votre processus MIM