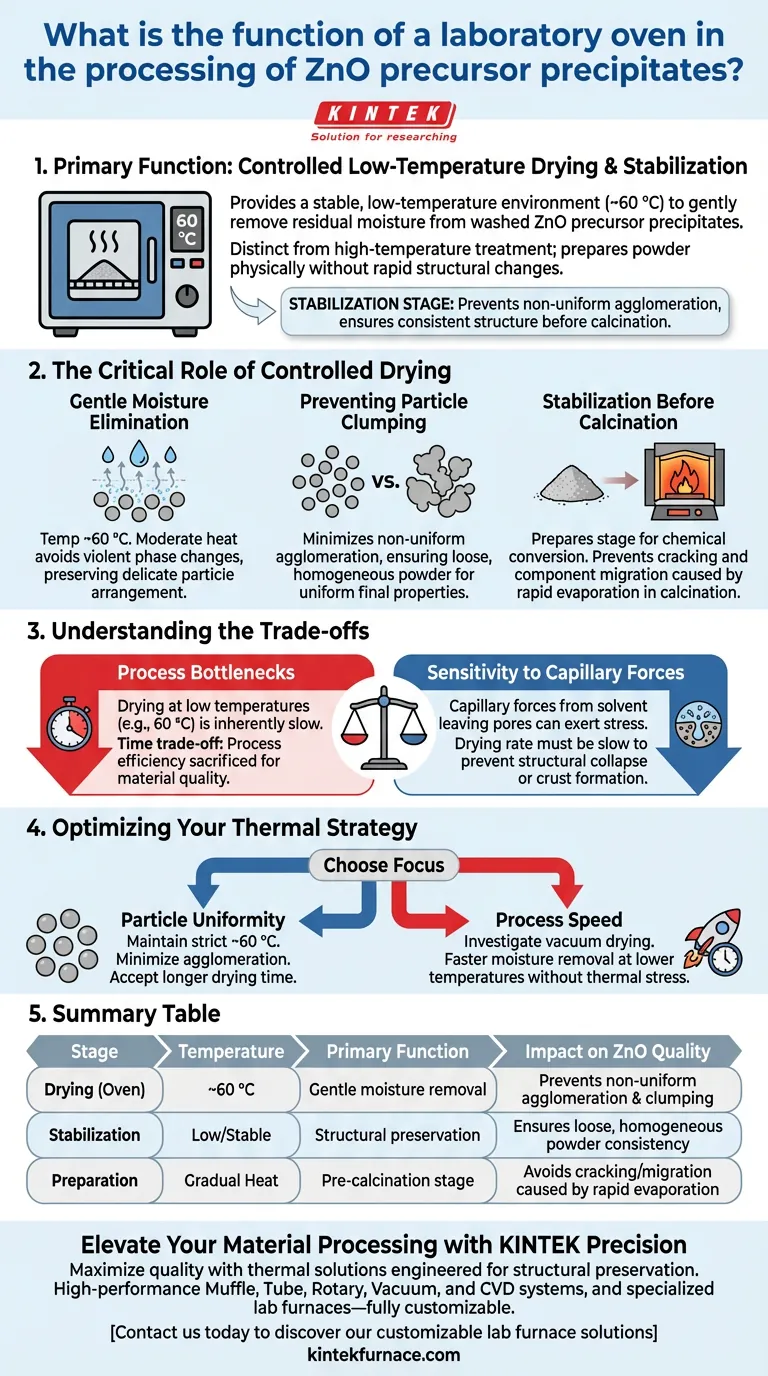

La fonction principale d'une étuve de laboratoire dans ce contexte est de fournir un environnement stable à basse température — généralement autour de 60 °C — pour éliminer en douceur l'humidité résiduelle des précipités lavés d'oxyde de zinc (ZnO). Cette phase de séchage contrôlé est distincte du traitement à haute température ; son objectif spécifique est de préparer physiquement la poudre sans induire de changements structurels rapides.

L'étuve de laboratoire agit comme une étape de stabilisation, empêchant l'agglomération non uniforme de la poudre. En éliminant l'humidité lentement, elle garantit que le matériau précurseur conserve une structure cohérente avant de subir le processus de calcination plus agressif.

Le rôle essentiel du séchage contrôlé

La transition d'un précipité chimique humide à un oxyde solide nécessite une gestion thermique minutieuse. L'étuve de laboratoire fait le lien entre l'étape de lavage et le traitement thermique final.

Élimination douce de l'humidité

Le paramètre opérationnel clé pour les précurseurs de ZnO est la température, souvent réglée près de 60 °C.

À cette chaleur modérée, l'eau s'évapore à un rythme qui évite les changements de phase violents. Cette approche "douce" est vitale pour préserver l'arrangement délicat des particules du précipité.

Prévention du mottage des particules

Si l'humidité est éliminée trop agressivement, les particules ont tendance à se coller de manière inégale.

L'étuve minimise l'agglomération non uniforme, garantissant que la poudre reste lâche et homogène. Cette consistance physique est cruciale pour assurer que le produit ZnO final ait des propriétés uniformes.

Stabilisation avant calcination

L'étuve n'effectue pas la conversion chimique finale ; elle prépare le terrain pour celle-ci.

En fournissant un précurseur soigneusement séché au four de calcination, l'étuve évite les problèmes causés par l'évaporation rapide de l'humidité, tels que la fissuration des particules ou la migration des composants, qui peuvent survenir si des matériaux humides sont immédiatement exposés à une chaleur intense.

Comprendre les compromis

Bien que l'étuve de laboratoire soit essentielle au contrôle de la qualité, elle introduit des contraintes spécifiques dans le flux de travail de traitement qui doivent être gérées.

Goulots d'étranglement du processus

Le séchage à basse température (par exemple, 60 °C) est intrinsèquement lent.

Cela crée un compromis temporel où l'efficacité du processus est sacrifiée au profit de la qualité du matériau. Tenter d'accélérer cette étape en augmentant considérablement la température risque de déclencher les mêmes problèmes d'agglomération que l'étuve est censée prévenir.

Sensibilité aux forces capillaires

Même dans une étuve, la physique du séchage peut affecter le matériau.

Lorsque le solvant quitte les pores d'un matériau, les forces capillaires peuvent exercer une contrainte sur la structure des particules. Bien que cela soit plus critique dans les supports de catalyseurs imprégnés, cela reste un facteur ici : la vitesse de séchage doit être suffisamment lente pour éviter l'effondrement structurel ou la formation d'une "croûte" à la surface du précipité.

Optimisation de votre stratégie thermique

Pour garantir une production de ZnO de haute qualité, vous devez équilibrer le besoin d'un matériau sec avec la préservation de la morphologie des particules.

- Si votre objectif principal est l'uniformité des particules : Maintenez strictement la température de l'étuve autour de 60 °C pour minimiser l'agglomération, en acceptant le temps de séchage plus long comme un coût nécessaire.

- Si votre objectif principal est la vitesse du processus : Explorez les options de séchage sous vide, qui peuvent permettre une élimination plus rapide de l'humidité à des températures plus basses sans la contrainte thermique d'une chaleur plus élevée.

En fin de compte, l'étuve de laboratoire n'est pas seulement un appareil de chauffage, mais un outil de préservation structurelle, garantissant que votre précurseur est physiquement prêt pour la transformation chimique de la calcination.

Tableau récapitulatif :

| Étape | Température | Fonction principale | Impact sur la qualité du ZnO |

|---|---|---|---|

| Séchage (Étuve) | ~60 °C | Élimination douce de l'humidité | Prévient l'agglomération non uniforme et le mottage |

| Stabilisation | Basse/Stable | Préservation structurelle | Assure une consistance de poudre lâche et homogène |

| Préparation | Chaleur progressive | Étape de pré-calcination | Évite la fissuration/migration causée par une évaporation rapide |

Améliorez votre traitement des matériaux avec la précision KINTEK

Maximisez la qualité de vos précurseurs de ZnO avec des solutions thermiques conçues pour la préservation structurelle. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Ne laissez pas une mauvaise gestion thermique compromettre la morphologie de vos particules. Notre équipe d'experts est prête à vous aider à trouver l'équilibre parfait entre la vitesse du processus et l'uniformité du matériau.

Contactez-nous dès aujourd'hui pour découvrir nos solutions de fours de laboratoire personnalisables

Guide Visuel

Références

- Zhenchao Sun, Pengfei Cheng. Gas Sensor for Efficient Acetone Detection and Application Based on Au-Modified ZnO Porous Nanofoam. DOI: 10.3390/s24248100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi les poudres désoxydantes sont-elles scellées dans des boulons en fer ? Atteindre un contrôle chimique précis dans la préparation des inclusions d'acier

- Comment un appareil de mesure de déplacement garantit-il la validité des données ? Maîtriser la précision du ramollissement et du retrait du minerai de fer

- Quelle est la signification du processus de calcination pour les catalyseurs à base de platine modifiés par LaOx ? Libérer l'activité pure

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la préparation des échantillons ? Assurer des poudres pures, prêtes pour le broyage

- Quels sont les avantages des réacteurs HTL pour les algues ? Optimiser la conversion de la biomasse sans pré-séchage

- Quelle est la fonction d'un réacteur de chauffage à haute température dans la délignification des OPF ? Obtenir de la cellulose de haute pureté

- Pourquoi le verre pilé est-il utilisé comme agent d'étanchéité lors de la silicisation ? Optimisez la pureté de vos réactions à haute température

- Comment un système de contrôle du trajet des gaz protège-t-il les matériaux ? Assurer des rendements élevés dans la fusion des batteries