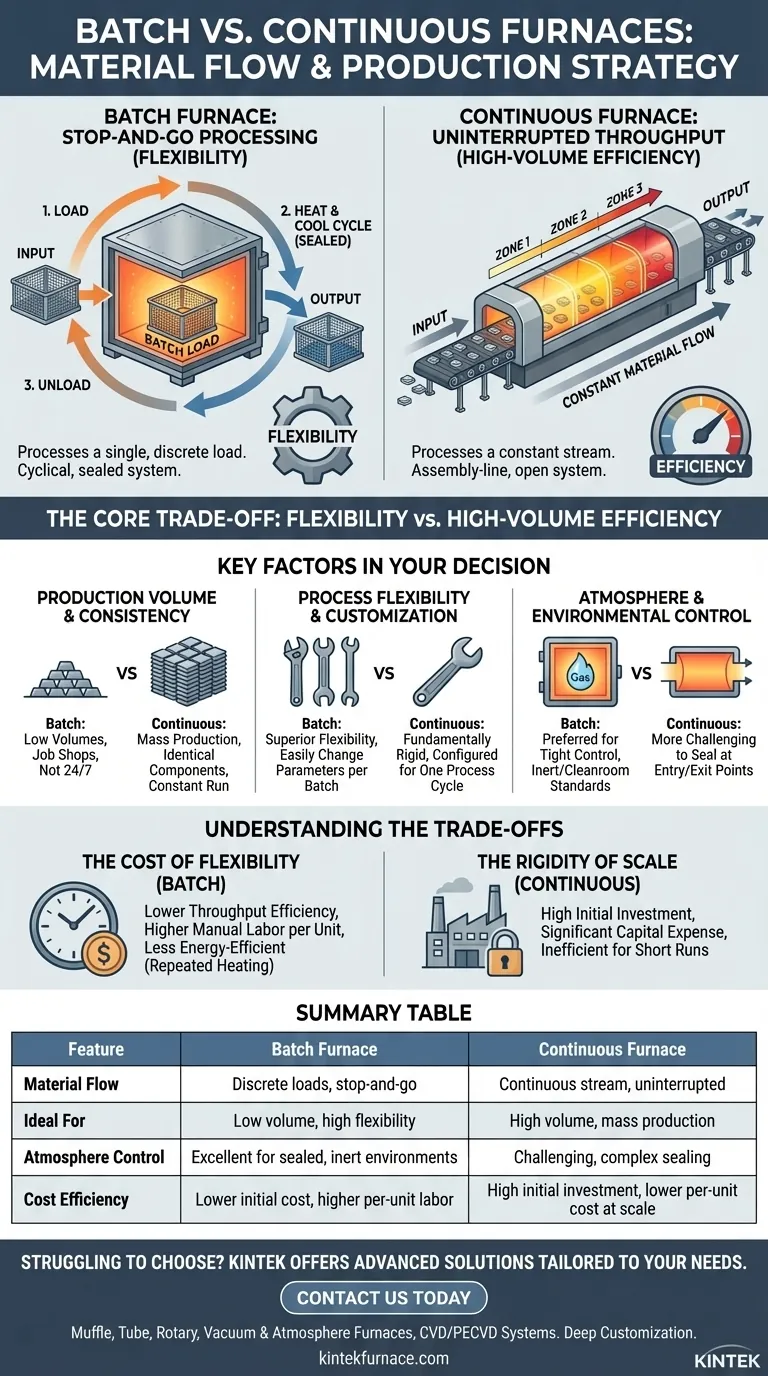

Au niveau fondamental, la différence entre ces deux technologies réside dans la manière dont elles gèrent le flux de matériaux. Un four discontinu traite une seule charge discrète de matériau à la fois dans une chambre scellée, complétant un cycle complet de chauffage et de refroidissement avant de pouvoir être déchargé. En revanche, un four continu traite un flux constant de matériau qui se déplace à travers différentes zones de température, entrant par une extrémité et sortant par l'autre sans interruption.

La décision entre un four discontinu et un four continu ne porte pas sur lequel est supérieur, mais sur le modèle qui correspond à votre stratégie de production. Le compromis essentiel se situe entre la flexibilité d'un four discontinu et l'efficacité à grand volume d'un four continu.

La principale différence opérationnelle : le flux de processus

Comprendre comment le matériau se déplace à travers chaque four est la clé pour saisir leurs avantages et applications distincts.

Le four discontinu : traitement par arrêts et démarrages

Un four discontinu fonctionne sur une base cyclique distincte. Un lot entier, ou "batch", de matériau est chargé dans le four en une seule fois.

La chambre est ensuite scellée, et le lot entier subit un profil de traitement thermique spécifique. Une fois le cycle terminé et le matériau refroidi, le four est ouvert et déchargé. Cette méthode "stop-and-go" en fait un système scellé, idéal pour un contrôle précis.

Le four continu : débit ininterrompu

Un four continu fonctionne davantage comme une chaîne de montage. Le matériau est constamment alimenté à une extrémité du four et se déplace à travers celui-ci, généralement sur un tapis roulant.

Au fur et à mesure que le matériau avance, il traverse diverses zones réglées à différentes températures pour atteindre le profil de traitement souhaité. Les produits finis sont déchargés en continu de l'autre extrémité. Cette conception est conçue pour un fonctionnement ininterrompu et à grand volume.

Facteurs clés dans votre décision

Votre choix sera dicté par vos besoins de production spécifiques concernant le volume, le mélange de produits et le contrôle environnemental.

Volume et cohérence de la production

C'est le facteur décisif le plus critique. Les fours continus sont conçus pour la production de masse de composants identiques ou très similaires. Leur efficacité est maximale lorsqu'ils fonctionnent constamment pour produire un volume élevé d'un seul type de produit.

Les fours discontinus sont mieux adaptés aux volumes plus faibles, aux ateliers de fabrication ou aux situations où la production n'est pas 24h/24 et 7j/7. Ils gèrent des quantités discrètes et peuvent être arrêtés entre les cycles sans perte d'efficacité significative.

Flexibilité et personnalisation des processus

Les fours discontinus offrent une flexibilité supérieure. Étant donné que chaque charge est un événement distinct, vous pouvez facilement modifier la température, le temps et les paramètres atmosphériques pour chaque lot. C'est essentiel pour les industries qui produisent une grande variété de pièces ou nécessitent des ajustements fréquents des processus.

Les fours continus sont fondamentalement rigides. Ils sont généralement configurés pour un cycle de processus spécifique. Modifier le profil de température est une entreprise majeure, ce qui les rend inadaptés aux séries de production variées ou personnalisées.

Atmosphère et contrôle environnemental

La nature scellée d'un four discontinu en fait le choix privilégié pour les processus nécessitant une atmosphère inerte étroitement contrôlée ou des normes de salle blanche. L'intégrité de la chambre scellée empêche la contamination et assure la pureté atmosphérique tout au long du cycle.

Bien que les fours continus puissent fonctionner avec des atmosphères contrôlées, maintenir un joint parfait aux points d'entrée et de sortie est plus difficile et complexe.

Comprendre les compromis

Aucun type de four n'est une solution parfaite pour tous les scénarios. Vous devez peser leurs compromis inhérents.

Le coût de la flexibilité (fours discontinus)

Le principal compromis pour la flexibilité d'un four discontinu est une efficacité de production plus faible. La nécessité de charger, refroidir et décharger pour chaque cycle augmente les besoins en main-d'œuvre par unité.

De plus, chauffer le four à plusieurs reprises à partir d'un état plus froid pour chaque nouveau lot est moins économe en énergie par rapport à un four continu qui maintient une température de fonctionnement constante.

La rigidité de l'échelle (fours continus)

La haute efficacité d'un four continu se fait au prix d'un investissement initial élevé et d'un manque de flexibilité. Ces systèmes représentent une dépense en capital significative et ne sont rentables que lorsque leur grande capacité est pleinement utilisée.

Faire fonctionner un four continu pour des courtes séries de production ou avec des changements fréquents est très inefficace et annule ses principaux avantages économiques. Ils exigent un calendrier de production stable et à grand volume pour être justifiés.

Faire le bon choix pour votre objectif

Sélectionnez le four qui répond directement à votre objectif opérationnel principal.

- Si votre objectif principal est la flexibilité des processus et la personnalisation des produits : Un four discontinu est le choix évident, vous permettant d'adapter chaque cycle aux différentes exigences des produits.

- Si votre objectif principal est la production de masse à grand volume et cohérente : Un four continu offrira une efficacité supérieure et des coûts de main-d'œuvre par unité inférieurs une fois qu'il fonctionnera à l'échelle.

- Si votre objectif principal est de fonctionner dans une salle blanche ou une atmosphère inerte étroitement contrôlée : Le système scellé d'un four discontinu offre un contrôle environnemental plus fiable pour les processus sensibles.

En fin de compte, comprendre cette distinction fondamentale entre flexibilité et échelle vous permet d'aligner votre choix d'équipement avec vos objectifs de production stratégiques.

Tableau récapitulatif :

| Caractéristique | Four discontinu | Four continu |

|---|---|---|

| Flux de matériaux | Charges discrètes, par arrêts et démarrages | Flux continu, ininterrompu |

| Idéal pour | Faible volume, haute flexibilité | Grand volume, production de masse |

| Contrôle de l'atmosphère | Excellent pour les environnements scellés et inertes | Difficile, étanchéité complexe |

| Rapport coût-efficacité | Coût initial plus faible, main-d'œuvre par unité plus élevée | Investissement initial élevé, coût par unité plus faible à l'échelle |

Vous avez du mal à choisir le bon four pour votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits—comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD—est complétée par de solides capacités de personnalisation poussée pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre efficacité de production et obtenir des résultats supérieurs avec nos solutions expertes !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire