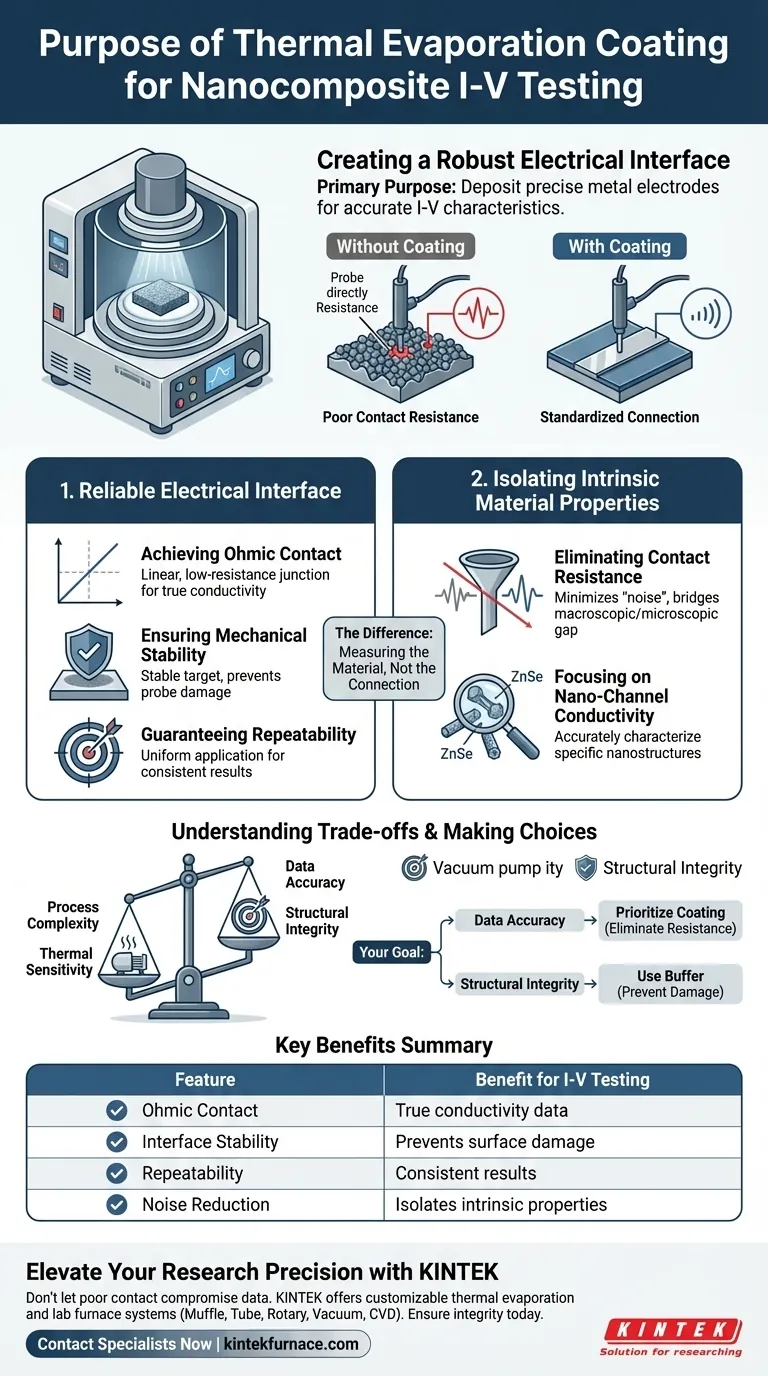

L'objectif principal de l'utilisation d'un système de revêtement par évaporation thermique est de déposer des électrodes métalliques précises, telles que du cuivre, sur la surface d'un matériau nanocomposite avant les tests. Cette étape crée une interface électrique robuste, essentielle pour capturer des caractéristiques courant-tension (I-V) précises.

En standardisant les points de connexion, ce processus garantit que les signaux électriques mesurés représentent la véritable conductivité du matériau, plutôt que des artefacts causés par une mauvaise résistance de contact.

Créer une interface électrique fiable

Obtenir un contact ohmique

La fonction la plus critique du revêtement est d'établir un contact ohmique approprié. Sans électrode déposée, l'interface entre la sonde de test et le nanocomposite agit comme une barrière.

L'évaporation thermique crée une jonction linéaire à faible résistance. Cela garantit que le courant circule librement conformément à la loi d'Ohm, plutôt que d'être entravé par un contact redresseur (de type diode).

Assurer la stabilité mécanique

La sonde directe d'un nanomatériau peut être incohérente physiquement. La couche métallique déposée fournit une cible mécaniquement stable pour les instruments de test.

Cela empêche les sondes de se déplacer ou d'endommager la surface délicate du nanocomposite pendant le processus de mesure.

Garantir la répétabilité

Les données scientifiques doivent être reproductibles pour être valides. L'évaporation thermique applique uniformément le matériau d'électrode sur l'échantillon.

Cette répétabilité garantit que les tests ultérieurs donnent des résultats cohérents, éliminant la variabilité souvent associée au placement manuel des sondes sur des surfaces irrégulières.

Isoler les propriétés intrinsèques du matériau

Éliminer la résistance de contact

Un défi majeur dans le test des nanomatériaux est la résistance de contact, qui agit comme un "bruit" dans vos données. Si le contact est mauvais, l'appareil mesure la résistance de la connexion plutôt que celle de l'échantillon.

Le revêtement minimise cette interférence. Il comble le fossé entre l'équipement de test macroscopique et la surface microscopique.

Se concentrer sur la conductivité du nano-canal

L'objectif ultime est de mesurer le comportement spécifique des structures internes, telles que les nano-canaux de séléniure de zinc (ZnSe).

En supprimant les variables externes, le revêtement par évaporation thermique vous permet d'isoler et de caractériser précisément la conductivité de ces nanostructures spécifiques.

Comprendre les compromis

Complexité du processus

Bien qu'efficace, l'évaporation thermique nécessite un environnement de vide poussé. Cela ajoute une couche de complexité et de temps au processus de préparation de l'échantillon par rapport à la simple sonde mécanique.

Sensibilité thermique

Le processus implique le chauffage d'un matériau source jusqu'à son évaporation. Vous devez vous assurer que votre substrat nanocomposite peut résister à la chaleur rayonnante et à la chaleur de condensation pendant le dépôt sans se dégrader.

Faire le bon choix pour votre objectif

Pour tirer le meilleur parti de votre caractérisation I-V, tenez compte de vos objectifs de test spécifiques :

- Si votre objectif principal est la précision des données : Privilégiez cette étape de revêtement pour éliminer la résistance de contact et garantir que le signal reflète les véritables propriétés du matériau.

- Si votre objectif principal est l'intégrité structurelle : Utilisez le revêtement pour créer un tampon protecteur, empêchant les sondes pointues d'endommager physiquement les nano-canaux.

Un dépôt d'électrode approprié fait la différence entre mesurer une connexion et mesurer le matériau lui-même.

Tableau récapitulatif :

| Caractéristique | Avantage pour les tests I-V |

|---|---|

| Contact ohmique | Assure un flux de courant linéaire à faible résistance pour des données de conductivité réelles. |

| Stabilité de l'interface | Fournit une cible mécanique robuste pour les sondes, empêchant les dommages de surface. |

| Répétabilité | Garantit une application uniforme des électrodes pour des résultats cohérents et reproductibles. |

| Réduction du bruit | Élimine la résistance de contact pour isoler les propriétés intrinsèques du matériau. |

Élevez la précision de vos recherches avec KINTEK

Ne laissez pas une mauvaise résistance de contact compromettre vos données. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes d'évaporation thermique et des fours de laboratoire haute température haute performance—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—tous entièrement personnalisables pour répondre à vos besoins uniques de test de nanocomposites.

Assurez l'intégrité de vos caractéristiques I-V dès aujourd'hui. Contactez nos spécialistes dès maintenant pour trouver la solution de revêtement parfaite pour votre laboratoire !

Guide Visuel

Références

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les limites de la greffe de groupes fonctionnels par chauffage à haute température ? Atteindre la précision chimique

- Pourquoi le débit d'azote de qualité industrielle est-il introduit pendant le processus de pyrolyse du biochar ? Assurer la sécurité et la qualité

- Quel type d'équipement de laboratoire est utilisé pour la synthèse à haute température de g-C3N4 ? Outils clés pour le succès

- Quels sont les avantages techniques de l'utilisation d'hydrogène de haute pureté comme atmosphère protectrice ? Accélérer le traitement thermique

- Comment la température est-elle régulée dans les fours de laboratoire ? Maîtrisez un contrôle de précision pour des résultats fiables

- Comment la trempe rapide après traitement de diffusion affecte-t-elle les propriétés du matériau de la structure de silicium ? Verrouillage des phases vitales

- Comment une plateforme expérimentale à température contrôlée soutient-elle le test de la stabilité des memristors Mn3O4 ?

- Quel est le but du traitement des poudres ADSC à l'hydrogène ? Purifiez votre matériau pour une conductivité supérieure