Un four tubulaire à atmosphère contrôlée est strictement requis car il maintient un environnement inerte précis, généralement de l'argon de haute pureté, qui permet aux précurseurs organiques de subir une carbonisation plutôt qu'une combustion oxydative. Sans cette protection sans oxygène lors du traitement à haute température (atteignant souvent 900°C), les matériaux précurseurs brûleraient simplement, empêchant la formation du squelette carboné stable et poreux nécessaire aux substrats dopés à l'azote.

Le four tubulaire fonctionne non seulement comme un réchauffeur, mais aussi comme un réacteur chimique sélectif. Il crée les conditions thermodynamiques spécifiques nécessaires pour évaporer les éléments sacrificiels (comme le zinc) tout en piégeant efficacement les atomes d'azote dans le réseau carboné pour créer un matériau fonctionnalisé à haute porosité.

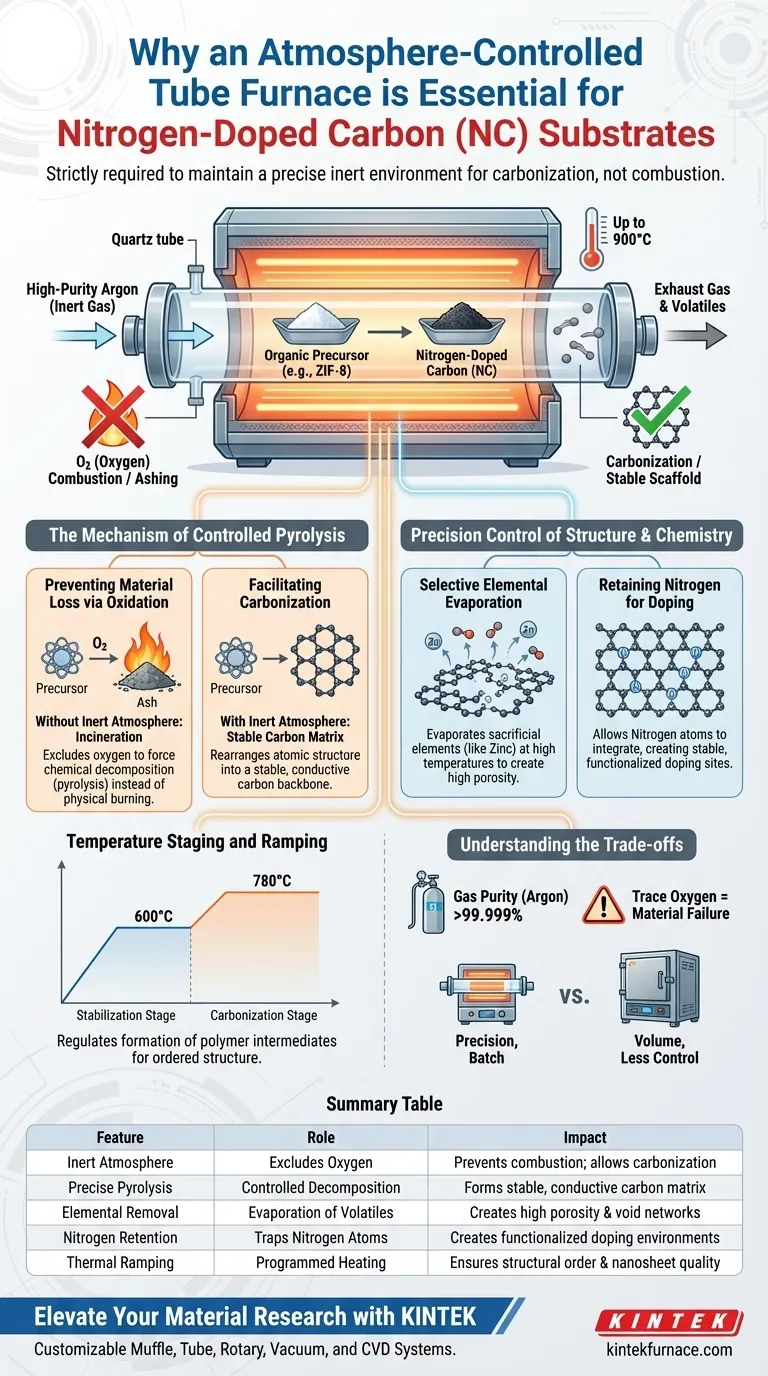

Le Mécanisme de la Pyrolyse Contrôlée

Prévenir la Perte de Matière par Oxydation

Le défi fondamental dans la création de substrats carbonés est que les précurseurs organiques sont très inflammables à des températures élevées.

S'ils sont exposés à l'oxygène à 900°C, le cadre serait incinéré, ne laissant que des cendres. Le four tubulaire exclut totalement l'oxygène, forçant le matériau à se décomposer chimiquement (pyrolyse) plutôt qu'à brûler physiquement.

Faciliter la Carbonisation

Une fois l'atmosphère sécurisée, le four pilote la transformation du cadre organique en une structure carbonée rigide.

Ce processus, connu sous le nom de carbonisation, réarrange la structure atomique. Il convertit le précurseur en une matrice carbonée stable et conductrice qui sert d'épine dorsale physique au substrat.

Contrôle Précis de la Structure et de la Chimie

Évaporation Sélective des Éléments

Pour les précurseurs comme le ZIF-8, le four facilite un processus de séparation critique.

À hautes températures, des éléments métalliques volatils tels que le zinc sont évaporés du matériau. Cette élimination contrôlée est essentielle car elle laisse un réseau de vides, créant directement la haute porosité du matériau.

Rétention de l'Azote pour le Dopage

Alors que le zinc est expulsé, l'environnement du four permet aux atomes d'azote de rester.

Ces atomes d'azote ne s'évaporent pas ; au lieu de cela, ils s'intègrent dans le squelette carboné. Cela crée un environnement de coordination d'azote stable, qui est la caractéristique déterminante d'un substrat "dopé à l'azote".

Mise en Scène et Montée en Température

Le four tubulaire permet des profils de température programmés, ce qui est vital pour les précurseurs complexes.

Par exemple, une stratégie de chauffage en deux étapes (par exemple, stabilisation à 600°C avant de monter à 780°C) permet la formation ordonnée d'intermédiaires polymères. Cette régulation garantit que les nanosheets finaux ont la bonne structure chimique plutôt qu'un arrangement chaotique et amorphe.

Comprendre les Compromis

Sensibilité à la Pureté du Gaz

Le succès de ce processus dépend entièrement de la qualité de l'atmosphère inerte.

Même des traces d'oxygène dues à une fuite ou à un argon de mauvaise qualité peuvent compromettre la structure du "carbone dur" ou entraîner une oxydation partielle de surface. Le système nécessite une étanchéité rigoureuse et des sources de gaz de haute pureté.

Débit vs. Précision

Les fours tubulaires sont intrinsèquement limités en volume par rapport aux fours boîtes industriels.

Bien qu'ils offrent un contrôle exceptionnel de l'atmosphère et des vitesses de chauffage – essentiels pour le dopage au soufre ou à l'azote – ce sont généralement des outils de traitement par lots. La mise à l'échelle de ce processus pour une production de masse nécessite une ingénierie importante pour maintenir la même uniformité atmosphérique.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos substrats de carbone dopé à l'azote (NC), alignez vos paramètres de four sur vos cibles structurelles spécifiques :

- Si votre objectif principal est une porosité élevée : Assurez-vous que votre température maximale atteint le point d'évaporation de votre élément sacrificiel (par exemple, 900°C pour l'élimination du zinc) afin de maximiser la création de vides.

- Si votre objectif principal est une surface spécifique élevée : Envisagez d'introduire des agents activants comme le dioxyde de carbone (CO2) à haute température (1000°C) pour graver physiquement des défauts structurels dans la matrice.

- Si votre objectif principal est la stabilité chimique : Utilisez une rampe de chauffage programmée en plusieurs étapes pour permettre aux intermédiaires polymères de carbone de former des liaisons lentement avant la carbonisation finale à haute température.

Le four tubulaire est le gardien qui détermine si votre précurseur devient un tas de cendres ou un substrat catalytique hautement ingénieré.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Préparation des Substrats NC | Impact sur les Propriétés du Matériau |

|---|---|---|

| Atmosphère Inerte | Exclut l'oxygène à l'aide d'argon de haute pureté | Prévient la combustion ; permet la carbonisation |

| Pyrolyse Précise | Décomposition chimique contrôlée | Forme une matrice carbonée stable et conductrice |

| Élimination des Éléments | Facilite l'évaporation du zinc/des métaux volatils | Crée une porosité élevée et des réseaux de vides |

| Rétention de l'Azote | Piège les atomes d'azote dans le réseau carboné | Crée des environnements de dopage fonctionnalisés |

| Montée Thermique | Profils de chauffage programmés en plusieurs étapes | Assure l'ordre structurel et la qualité des nanosheets |

Élevez Votre Recherche Matérielle avec KINTEK

La précision fait la différence entre un substrat dopé à l'azote réussi et une perte de matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris des systèmes Muffle, Tubulaires, Rotatifs, Sous Vide et CVD, tous entièrement personnalisables selon vos besoins de recherche uniques.

Nos systèmes fournissent l'étanchéité atmosphérique rigoureuse et la mise en scène de température précise requises pour obtenir des substrats NC de haute porosité et de haute qualité. Contactez-nous dès aujourd'hui pour découvrir comment la technologie de four avancée de KINTEK peut optimiser vos processus de carbonisation et de dopage !

Guide Visuel

Références

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température est-il requis pour la préparation de la ferrite de baryum ? Atteindre un magnétisme optimal

- Comment un four de chauffage spécialisé au quartz assure-t-il la précision ? Maîtriser la thermoluminescence à haute température

- Quels sont les avantages d'un four tubulaire à quartz ? Obtenez un contrôle précis et une pureté élevée dans les processus à haute température

- Quelles sont les principales différences d'apparence entre les fours tubulaires et les fours à boîte ? Comparez les formes et les utilisations pour votre laboratoire

- Pourquoi les fours tubulaires à haute température sont-ils utilisés pour les alliages TiZrMoSn0.8Hf0.2 ? Avantages essentiels pour la science des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire sous vide ? Découvrez le traitement de haute pureté pour les métaux, les céramiques et bien plus encore.

- Quelle est la fonction principale d'un four à tube tombant dans le traitement des minerais de fer ? Débloquez un choc thermique de haute précision.

- Quel environnement de traitement un four tubulaire offre-t-il pour la réduction du cuivre/graphite ? Atteindre une précision de 450 °C