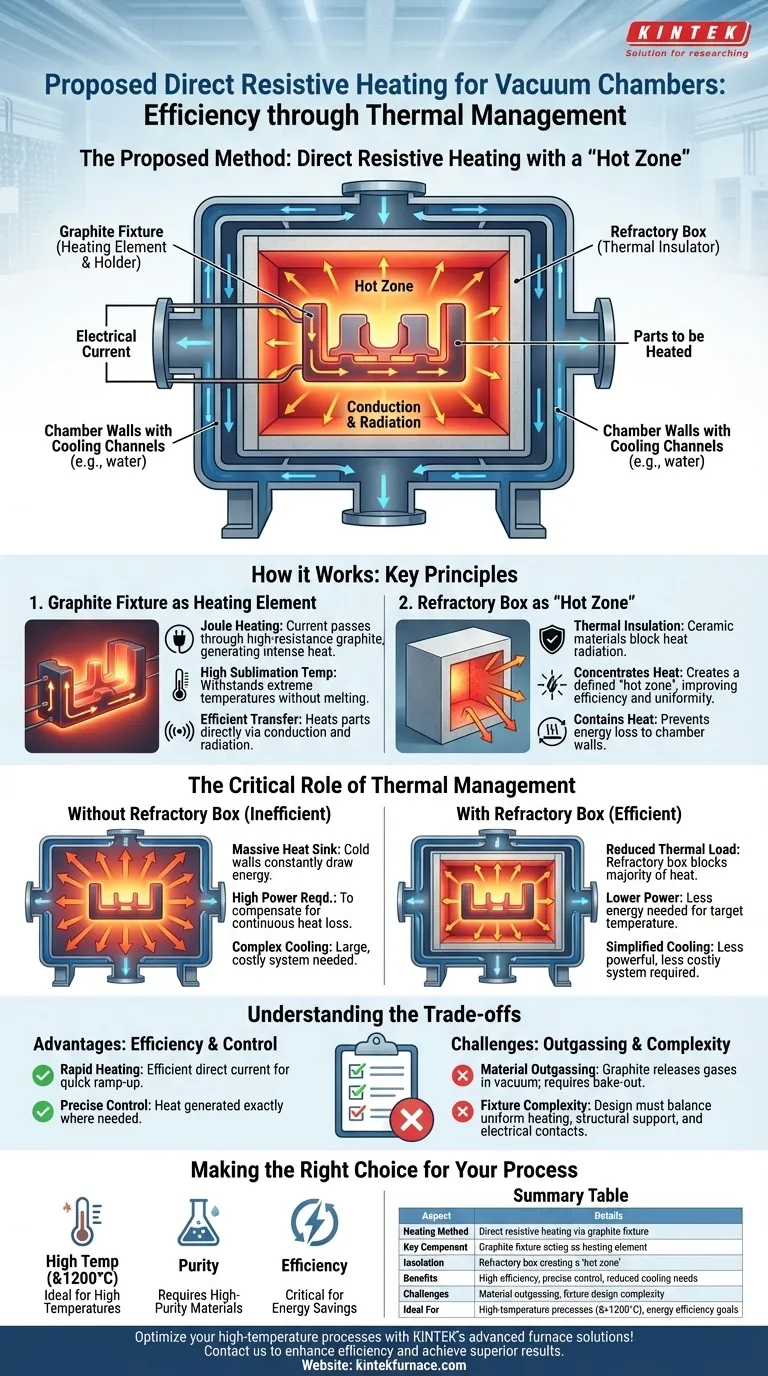

La méthode de chauffage proposée pour la chambre à vide est une forme de chauffage résistif direct. Elle fonctionne en faisant passer un courant électrique contrôlé à travers un montage en graphite spécialement conçu, qui chauffe les pièces qu'il maintient, tandis qu'une boîte en matériau réfractaire est utilisée pour contenir la chaleur et protéger la chambre.

Cette approche utilise le montage en graphite lui-même comme élément chauffant, créant une « zone chaude » très efficace et localisée. Le défi principal devient alors de gérer cette chaleur intense pour protéger la chambre à vide environnante.

Comment fonctionne ce système de chauffage

Cette méthode combine deux principes clés : le chauffage direct de la pièce à usiner et l'isolation thermique pour gérer l'énergie résultante. C'est une conception courante et efficace pour les fours sous vide à haute température.

Le montage en graphite comme élément chauffant

La source de chaleur du système est le montage en graphite. Le graphite est choisi pour ses propriétés uniques : il possède une résistance électrique élevée et une température de sublimation extrêmement élevée, ce qui lui permet de devenir très chaud sans fondre.

Lorsqu'un courant électrique élevé le traverse, la résistance interne du montage le fait chauffer rapidement. Ce phénomène est connu sous le nom de chauffage Joule.

Étant donné que les pièces en cours de traitement sont en contact direct ou à proximité immédiate de ce montage chaud, la chaleur leur est transférée efficacement par conduction et rayonnement.

La boîte réfractaire comme « zone chaude »

Pour éviter que cette chaleur intense ne rayonne dans toute la chambre à vide, une boîte est construite autour du montage à l'aide de matériaux réfractaires. Ce sont des céramiques conçues pour résister à des températures extrêmes et agir comme d'excellents isolants thermiques.

Cette boîte crée une « zone chaude » définie. Son objectif est double : concentrer l'énergie thermique sur les pièces, améliorant l'efficacité du chauffage et l'uniformité de la température, et contenir la chaleur, empêchant qu'elle n'atteigne les parois de la chambre.

En isolant la zone chaude, la puissance globale requise pour atteindre une température cible est considérablement réduite.

Le rôle crucial de la gestion thermique

L'avantage principal de cette conception réside dans son impact sur le reste du système de vide, en particulier sur les parois de la chambre et l'appareil de refroidissement.

Isoler la chaleur

Sans la boîte réfractaire, l'élément en graphite rayonnerait la chaleur dans toutes les directions. Les parois froides de la chambre à vide agiraient comme un puits de chaleur massif, aspirant constamment l'énergie du processus.

Cela nécessiterait une alimentation électrique beaucoup plus importante pour compenser la perte de chaleur continue, rendant le processus très inefficace.

Réduction des besoins en refroidissement des parois

Les parois de la chambre à vide doivent être maintenues au frais pour conserver leur intégrité structurelle et garantir que les joints d'étanchéité sous vide (tels que les joints toriques) ne se défaillent pas. Ceci est généralement réalisé en faisant circuler un réfrigérant, tel que l'eau, à travers des canaux dans les parois de la chambre.

En utilisant la boîte réfractaire pour bloquer la majorité de la chaleur rayonnante, la charge thermique sur les parois de la chambre est considérablement réduite. Cela signifie qu'un système de refroidissement moins puissant, moins complexe et moins coûteux est nécessaire pour maintenir des températures de fonctionnement sûres.

Comprendre les compromis

Bien que cette méthode de chauffage soit efficace, elle présente des considérations de conception spécifiques et des défis potentiels qui doivent être gérés.

Avantage : Efficacité et contrôle

Faire passer le courant directement à travers l'élément chauffant est un moyen très efficace de générer de la chaleur. Il permet une montée en température rapide et un contrôle précis, car la chaleur est générée exactement là où elle est nécessaire.

Défi : Dégazage des matériaux

Le graphite, en particulier certains grades, peut libérer des gaz piégés (dégazage) lorsqu'il est chauffé sous vide. Cela peut contaminer l'environnement sous vide et interférer avec les processus sensibles.

Une sélection appropriée des matériaux et un cycle de « cuisson » avant le processus sont souvent nécessaires pour éliminer ces composés volatils et assurer un environnement de fonctionnement propre.

Défi : Complexité du montage

La conception du montage en graphite n'est pas triviale. Il doit être façonné pour chauffer les pièces uniformément, fournir un support mécanique stable à haute température et gérer le courant électrique important sans défaillance. Les points de contact électrique sont une caractéristique de conception critique.

Faire le bon choix pour votre processus

La pertinence de cette méthode dépend entièrement des objectifs spécifiques de votre processus.

- Si votre objectif principal est d'atteindre des températures très élevées (>1200°C) : Cette méthode de chauffage résistif est un excellent choix en raison de son efficacité et des capacités de haute température du graphite.

- Si votre objectif principal est la pureté du processus et d'éviter la contamination : Portez une attention particulière à la sélection d'un grade de graphite et de matériau réfractaire de haute pureté et à faible dégazage.

- Si votre objectif principal est l'efficacité énergétique et le coût opérationnel : L'utilisation d'une zone chaude réfractaire bien conçue est essentielle pour minimiser la consommation d'énergie et la charge sur vos systèmes de refroidissement.

En fin de compte, cette conception représente une solution d'ingénierie qui équilibre la puissance de chauffage direct avec une gestion thermique intelligente.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Méthode de chauffage | Chauffage résistif direct via montage en graphite |

| Composant clé | Montage en graphite agissant comme élément chauffant |

| Isolation | Boîte réfractaire créant une « zone chaude » |

| Avantages | Haute efficacité, contrôle précis, besoins en refroidissement réduits |

| Défis | Dégazage des matériaux, complexité de la conception du montage |

| Idéal pour | Processus à haute température (>1200°C), objectifs d'efficacité énergétique |

Optimisez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température fiables, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et obtenir des résultats supérieurs dans vos applications !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui