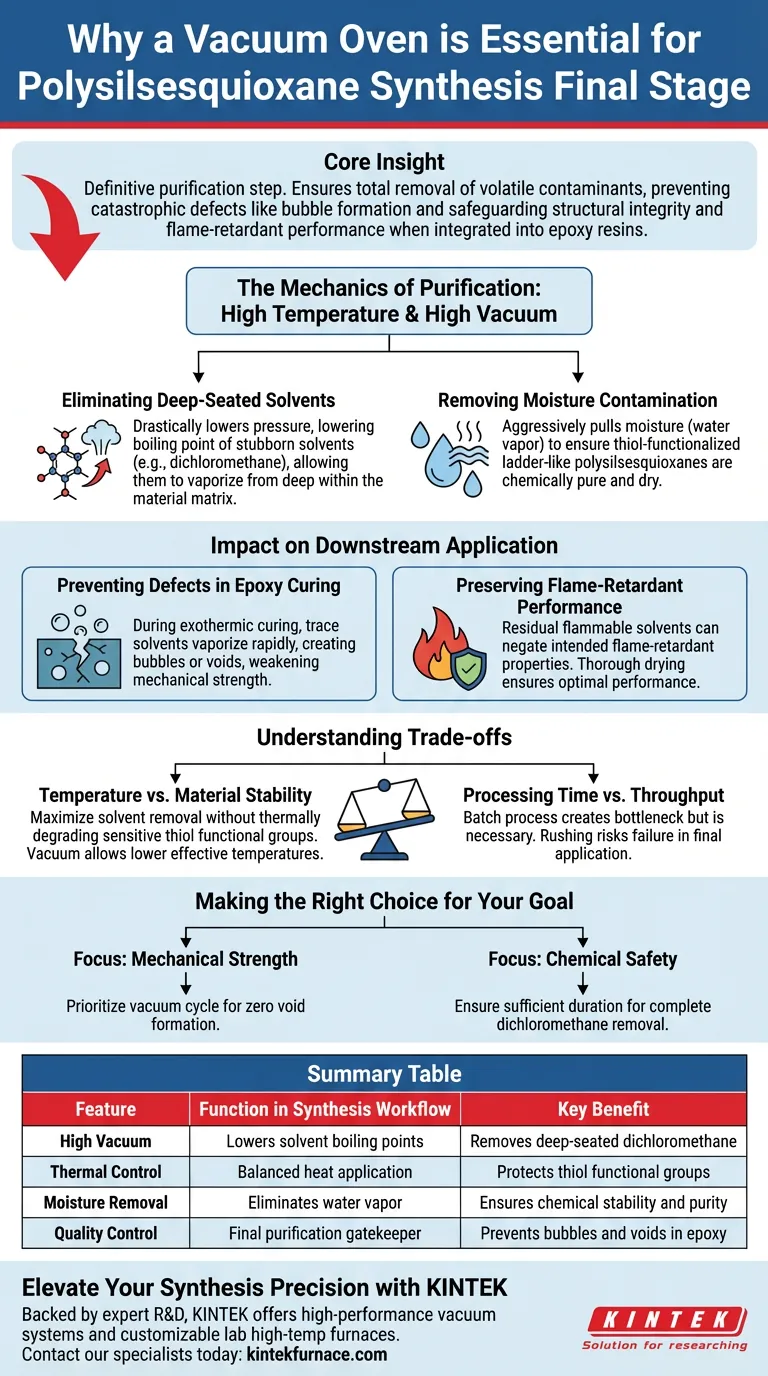

Le four sous vide constitue l'étape de purification définitive dans le flux de travail de synthèse des polysilsesquioxanes, garantissant l'élimination totale des contaminants volatils. Il utilise une combinaison de haute température et de vide poussé pour extraire des traces de solvants résiduels, en particulier le dichlorométhane, et d'humidité des profondeurs de la structure du produit.

Idée clé : Cette étape ne consiste pas simplement à sécher ; c'est une mesure de contrôle qualité essentielle. En garantissant que le matériau est complètement exempt de solvants, le traitement sous vide empêche les défauts catastrophiques — tels que la formation de bulles — lorsque le produit est ultérieurement intégré dans des résines époxy, préservant ainsi l'intégrité structurelle et les performances ignifuges.

La mécanique de la purification

Élimination des solvants profondément ancrés

Les méthodes de séchage standard sont souvent insuffisantes pour éliminer les solvants piégés dans des structures moléculaires complexes. Le four sous vide résout ce problème en abaissant considérablement la pression ambiante.

Cette réduction de pression abaisse le point d'ébullition des solvants résiduels tenaces comme le dichlorométhane. Cela leur permet de se vaporiser et de s'échapper de la matrice du matériau à des températures qui pourraient autrement être inefficaces sous pression atmosphérique.

Élimination de la contamination par l'humidité

En plus des solvants de synthèse, le produit doit être purgé de l'humidité. La vapeur d'eau peut interférer avec les réactions chimiques en aval et compromettre la stabilité du matériau.

L'environnement de vide poussé extrait agressivement l'humidité du produit, garantissant que les polysilsesquioxanes de type échelle fonctionnalisés par des thiols sont chimiquement purs et secs avant tout traitement ultérieur.

Impact sur l'application en aval

Prévention des défauts lors du durcissement de l'époxy

L'une des principales utilisations de ce matériau synthétisé est en tant qu'additif pour les résines époxy. Le processus de durcissement de l'époxy est souvent exothermique (générant de la chaleur).

Si des traces de solvants ou d'humidité subsistent dans le polysilsesquioxane, la chaleur de durcissement les fera se vaporiser rapidement. Cette expansion gazeuse crée des bulles ou des vides dans la résine durcie, affaiblissant considérablement sa résistance mécanique et son intégrité structurelle.

Préservation des performances ignifuges

La présence de solvants organiques résiduels peut agir à l'encontre de la fonction prévue du matériau. Les solvants sont souvent inflammables et volatils.

Laisser ces contaminants dans la matrice peut annuler les propriétés ignifuges du polysilsesquioxane. Un séchage sous vide complet garantit que l'additif final fonctionne exactement comme prévu, sans interférence de résidus combustibles.

Comprendre les compromis

Température vs Stabilité du matériau

Bien que la référence principale mentionne l'utilisation de "haute température", cela doit être soigneusement équilibré. L'objectif est de maximiser l'élimination des solvants sans dégrader thermiquement les groupes fonctionnels thiols.

Une chaleur excessive peut entraîner la dégradation de ces groupes organiques sensibles. Le vide permet d'atteindre une efficacité de séchage à une température effective plus basse que celle requise à pression atmosphérique normale, protégeant ainsi la structure chimique tout en la nettoyant.

Temps de traitement vs Débit

Le séchage sous vide est un processus discontinu qui peut créer un goulot d'étranglement dans la vitesse de production par rapport aux méthodes de séchage continues. Cependant, ce compromis est nécessaire. Sauter ou précipiter cette étape pour gagner du temps introduit un risque élevé d'échec lors de la phase d'application finale.

Faire le bon choix pour votre objectif

Lors de l'optimisation de votre flux de travail de synthèse, tenez compte de vos exigences d'utilisation finale :

- Si votre objectif principal est la résistance mécanique : Priorisez le cycle sous vide pour garantir l'absence de formation de vides dans la matrice époxy, car les bulles sont des concentrateurs de contraintes qui conduisent à la rupture.

- Si votre objectif principal est la sécurité chimique : Assurez-vous que la durée de séchage est suffisante pour éliminer complètement le dichlorométhane afin de maintenir des indices d'inflammabilité optimaux.

Le four sous vide est le gardien de la qualité, transformant une matière première synthétisée en un additif fiable et performant.

Tableau récapitulatif :

| Caractéristique | Fonction dans le flux de travail de synthèse | Avantage clé |

|---|---|---|

| Vide poussé | Abaisse les points d'ébullition des solvants | Élimine le dichlorométhane profondément ancré |

| Contrôle thermique | Application de chaleur équilibrée | Protège les groupes fonctionnels thiols |

| Élimination de l'humidité | Élimine la vapeur d'eau | Assure la stabilité et la pureté chimiques |

| Contrôle qualité | Gardien de la purification finale | Prévient les bulles et les vides dans l'époxy |

Améliorez la précision de votre synthèse avec KINTEK

Ne laissez pas les solvants résiduels compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours de laboratoire personnalisables à haute température — y compris des systèmes Muffle, Tube, Rotatif et CVD — conçus pour vos besoins de synthèse uniques.

Que vous visiez une résistance mécanique parfaite ou des performances ignifuges supérieures, notre équipement spécialisé garantit que vos polysilsesquioxanes sont purs, stables et prêts pour des applications haut de gamme.

Prêt à optimiser votre flux de travail ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution de four sous vide idéale pour votre recherche.

Guide Visuel

Références

- Younghun Kim, Gyojic Shin. Influence of Thiol-Functionalized Polysilsesquioxane/Phosphorus Flame-Retardant Blends on the Flammability and Thermal, Mechanical, and Volatile Organic Compound (VOC) Emission Properties of Epoxy Resins. DOI: 10.3390/polym16060842

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage et de brasage pour traitement thermique sous vide

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la structure de base d'un four sous vide ? Découvrez ses composants essentiels et ses fonctions

- Quelle est la particularité du mécanisme de chauffage d'un four de frittage par plasma à étincelles (SPS) lors de la préparation de céramiques h-BN nanostructurées ? Obtenir une densification ultra-rapide et supprimer la croissance des grains

- Qu'est-ce que le brasage sous vide ? Obtenez une intégrité de joint supérieure dans les applications de haute technologie

- Quelles sont les principales applications des fours sous vide de laboratoire ? Débloquez le traitement des matériaux de haute pureté

- Quel est l'inconvénient du four à graphite ? Compromis clés pour l'analyse ultra-trace

- Comment fonctionne un four de frittage sous vide ? Débloquez le traitement des matériaux de haute pureté

- Quel est le but de l'utilisation d'un système de vide poussé et d'un four de recuit pour les alliages Mn–Ni–Fe–Si ? Débloquez la précision des données

- Quel niveau d'uniformité de température peut être atteint dans les fours sous vide ? Obtenez une précision de ±2°C pour les applications critiques