À la base, le brasage sous vide est une technique de jonction de matériaux de haute pureté qui utilise un métal d'apport pour lier des composants à l'intérieur d'un four à vide. En chauffant l'assemblage dans un environnement contrôlé et exempt d'oxygène, le métal d'apport fond et s'écoule entre les pièces, créant une liaison solide, propre et uniforme lors du refroidissement, sans faire fondre les matériaux de base eux-mêmes.

L'idée essentielle est que le brasage sous vide ne consiste pas seulement à joindre des pièces ; il s'agit de créer une connexion chimiquement pure et métallurgiquement saine. Le vide n'est pas un environnement passif, mais un élément actif qui empêche l'oxydation et la contamination, permettant des joints d'une force et d'une intégrité supérieures impossibles avec les méthodes conventionnelles.

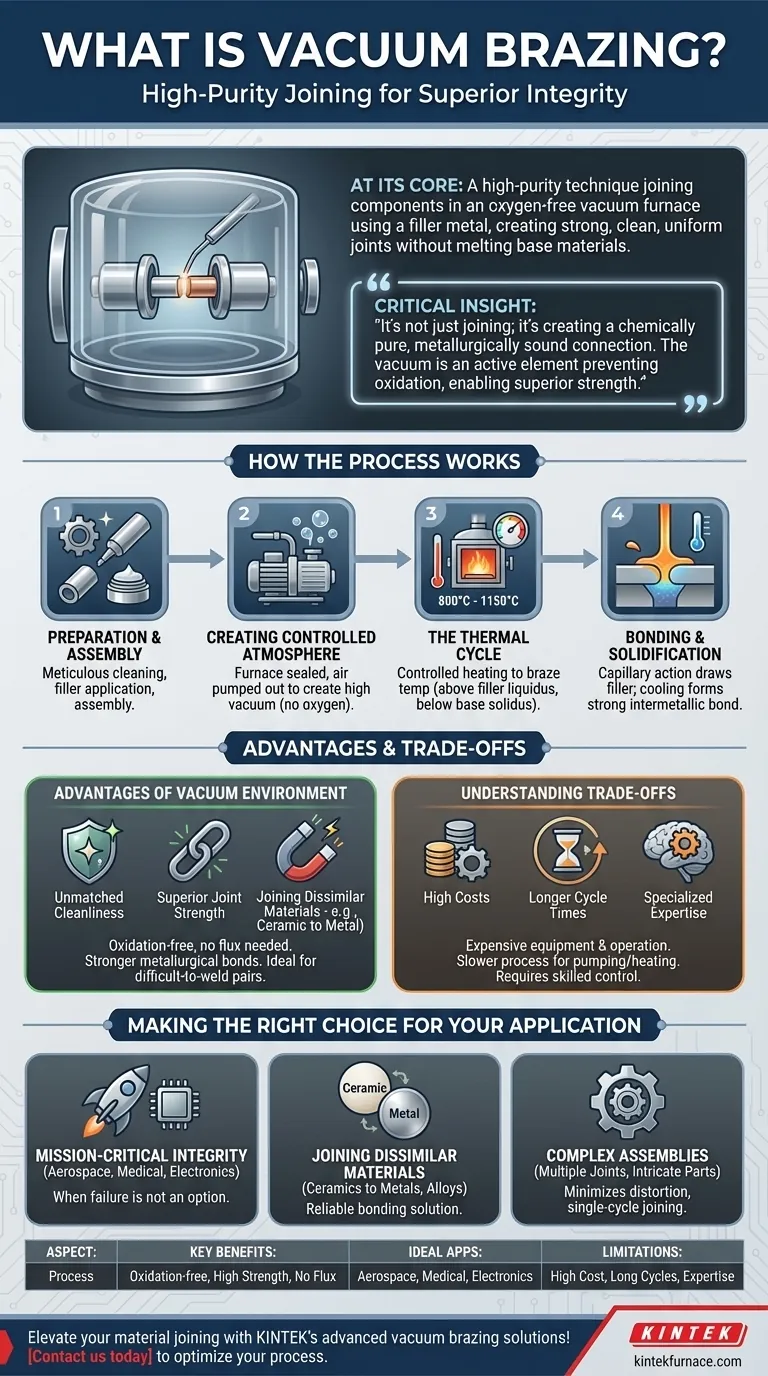

Comment fonctionne le processus de brasage sous vide

Pour comprendre le brasage sous vide, il est préférable de le considérer comme un processus thermique et chimique précis en plusieurs étapes. Chaque étape est cruciale pour obtenir une jonction parfaite.

Étape 1 : Préparation et Assemblage

Les pièces doivent être méticuleusement nettoyées pour éliminer toute huile, oxyde ou autre contaminant de surface. Le métal d'apport de brasage, souvent sous forme de pâte, de feuille ou de préforme, est ensuite appliqué sur la zone de jointure. Les composants sont assemblés dans leur configuration finale, prêts pour le four.

Étape 2 : Création de l'Atmosphère Contrôlée

L'assemblage entier est placé à l'intérieur d'un four à vide. L'air et les autres gaz sont pompés pour créer un environnement de vide poussé. Cette élimination de l'oxygène est l'étape la plus cruciale pour prévenir l'oxydation, qui peut affaiblir le joint et compromettre les propriétés du matériau. Parfois, la chambre est remplie d'un gaz inerte comme l'argon pour créer une atmosphère protectrice.

Étape 3 : Le Cycle Thermique

Le four chauffe l'assemblage de manière hautement contrôlée. La température est élevée au-dessus du point de fusion du métal d'apport (sa température de liquidus) mais maintenue en dessous du point de fusion des composants de base (leur température de solidus).

L'assemblage est maintenu à cette température de brasage, généralement entre 800°C et 1150°C, pendant une courte durée. Cela permet au métal d'apport en fusion de s'écouler complètement dans le joint.

Étape 4 : Liaison et Solidification

Pendant la phase de chauffage, le métal d'apport en fusion est attiré dans les espaces restreints entre les composants par un phénomène appelé action capillaire. Lors du refroidissement contrôlé, l'apport se solidifie et forme une liaison intermétallique forte et permanente avec les matériaux de base.

Les Avantages d'un Environnement sous Vide

L'utilisation d'un four à vide est ce qui sépare ce processus des autres formes de brasage et lui confère ses avantages uniques.

Propreté et Intégrité Inégalées

En éliminant l'oxygène, le vide empêche la formation d'oxydes sur les surfaces de jointure. Cela élimine le besoin de flux corrosifs utilisés dans d'autres méthodes de brasage, qui peuvent rester piégés dans le joint et créer un point de défaillance. Le résultat est une finition exceptionnellement propre et brillante.

Résistance Supérieure du Joint

Comme il n'y a ni oxydes ni contaminants de flux, le métal d'apport de brasage peut réaliser une liaison métallurgique complète avec les matériaux de base. Cela conduit à des joints qui sont souvent aussi résistants, voire plus résistants, que les matériaux assemblés.

Assemblage de Matériaux Dissimilaires et Avancés

Le brasage sous vide excelle dans l'assemblage de matériaux difficiles ou impossibles à souder, tels que les céramiques et les métaux ou différents types d'alliages haute performance. Le chauffage et le refroidissement uniformes et lents minimisent les contraintes thermiques, empêchant les fissures dans les matériaux ayant des taux de dilatation différents.

Comprendre les Compromis

Bien que puissant, le brasage sous vide n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de considérations pratiques.

Coûts d'Équipement et d'Exploitation Élevés

Les fours à vide sont des équipements complexes et coûteux. Le coût de fonctionnement, y compris la consommation d'énergie et l'entretien, est considérablement plus élevé que celui des systèmes de brasage simples à la torche ou par induction.

Cycles Plus Longs

Le processus de mise sous vide, de chauffage uniforme et de refroidissement lent rend le temps de cycle global beaucoup plus long que les autres méthodes d'assemblage. Cela le rend moins adapté à la production à haut volume et à faible coût.

Nécessite une Expertise Spécialisée

Faire fonctionner correctement un four à vide et concevoir un cycle de brasage réussi nécessite un haut niveau de compétence technique et de connaissances métallurgiques. Les paramètres du processus doivent être contrôlés avec précision pour obtenir des résultats répétables et de haute qualité.

Faire le Bon Choix pour Votre Application

Choisir le brasage sous vide dépend entièrement des exigences spécifiques de votre projet en matière de performance, de matériaux et de qualité.

- Si votre objectif principal est l'intégrité critique pour la mission : Le brasage sous vide est le choix idéal pour les applications dans l'aérospatiale, les implants médicaux et l'électronique haute performance où la défaillance du joint n'est pas une option.

- Si votre objectif principal est d'assembler des matériaux dissemblables : Ce processus offre une solution fiable pour lier des éléments tels que des isolateurs en céramique à des composants en acier ou assembler des métaux réactifs comme le titane.

- Si votre objectif principal concerne des assemblages complexes : Le chauffage uniforme d'un four minimise la déformation et est parfait pour assembler des pièces complexes avec plusieurs joints en un seul cycle.

En fin de compte, choisir le brasage sous vide est une décision de privilégier la perfection métallurgique et l'intégrité du joint par rapport à la vitesse et au coût.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Assemblage avec métal d'apport dans un four à vide, chauffage au-dessus du point de fusion de l'apport mais en dessous du point de fusion des matériaux de base. |

| Avantages Clés | Joints sans oxydation, résistance supérieure, capacité à assembler des matériaux dissemblables comme les céramiques et les métaux, aucun flux nécessaire. |

| Applications Idéales | Aérospatiale, implants médicaux, électronique haute performance, assemblages complexes avec plusieurs joints. |

| Limites | Coûts d'équipement élevés, cycles plus longs, nécessite une expertise spécialisée pour un contrôle précis. |

Élevez l'assemblage de vos matériaux avec les solutions de brasage sous vide avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme nos fours à vide et à atmosphère, conçus pour des performances supérieures. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, livrant des joints propres et solides pour des applications critiques dans l'aérospatiale, le médical et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de brasage et obtenir une intégrité de joint inégalée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale