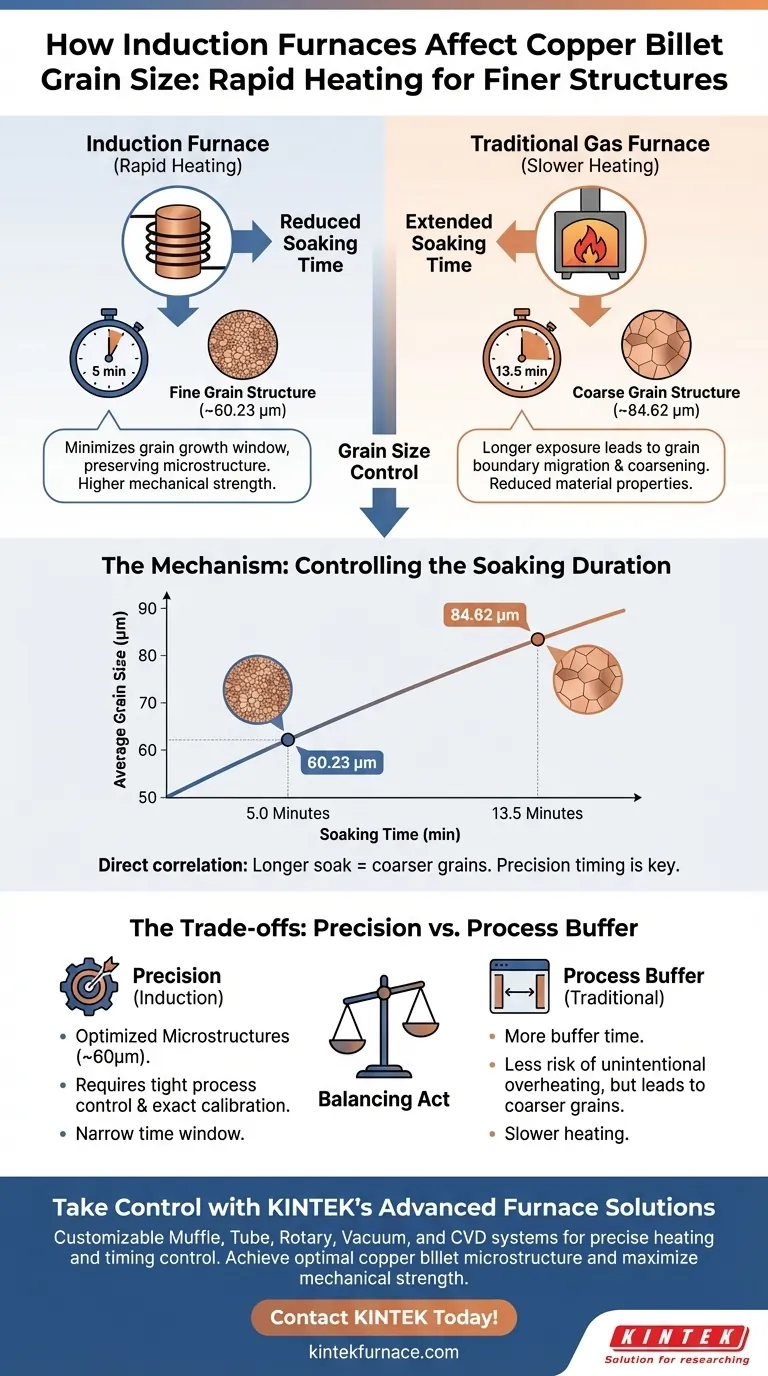

Les fours à induction influencent considérablement la taille des grains grâce à un chauffage rapide et à un contrôle précis du temps. En permettant des temps de trempe plus courts par rapport aux fours à gaz traditionnels, le chauffage par induction minimise la fenêtre de croissance des grains. Plus précisément, la réduction de la durée de trempe permet à la billette de cuivre de conserver une microstructure plus fine, tandis qu'une exposition prolongée à des températures élevées entraîne inévitablement un grossissement des grains.

La capacité de chauffage rapide d'un four à induction permet de réduire les temps de trempe, ce qui est le principal facteur de préservation des structures à grains fins dans les billettes de cuivre. Le contrôle de cette durée est essentiel pour déterminer les propriétés mécaniques du produit extrudé final.

Le mécanisme de contrôle des grains

Chauffage rapide par rapport aux méthodes traditionnelles

Les fours à induction offrent un avantage distinct par rapport aux fours à gaz traditionnels en générant de la chaleur directement dans le métal. Cela permet un chauffage rapide et une régulation précise de la température.

Comme la température cible est atteinte plus rapidement, la billette de cuivre passe moins de temps au total dans la plage de température critique de croissance des grains.

La corrélation entre le temps de trempe et la taille des grains

La durée pendant laquelle une billette reste à température, connue sous le nom de temps de trempe, est directement liée à la taille finale des grains.

La relation est linéaire : à mesure que le temps de trempe augmente, les joints de grains migrent et les grains fusionnent, ce qui entraîne une structure plus grossière. Le contrôle de cette variable est le moyen le plus efficace de dicter la microstructure du tube mère.

Preuves basées sur les données

Impact des courtes durées de trempe

Minimiser le temps de trempe est la clé pour obtenir une structure à grains fins.

Selon des données de traitement spécifiques, la réduction du temps de trempe dans un four à induction à 5 minutes entraîne une taille de grain nettement plus fine. Dans ces conditions, la taille des grains dans le tube mère est mesurée à environ 60,23 µm.

Conséquences d'une trempe prolongée

Lorsque le processus est prolongé, la microstructure se dégrade.

Prolonger le temps de trempe à 13,5 minutes permet une croissance significative des grains. Les données indiquent que cette durée plus longue entraîne un grossissement des grains jusqu'à 84,62 µm, modifiant les propriétés du matériau de l'alliage.

Comprendre les compromis

Précision par rapport à la marge de manœuvre du processus

Bien que le chauffage par induction permette d'optimiser les microstructures, il nécessite un contrôle de processus plus strict que les méthodes de chauffage plus lentes.

Comme la fenêtre pour atteindre la trempe optimale de 5 minutes est étroite, les opérateurs doivent assurer un chronométrage précis. Il y a moins de temps de "marge" disponible par rapport aux fours à gaz plus lents, ce qui signifie que des retards involontaires peuvent rapidement entraîner un grossissement indésirable des grains.

Étalonnage de l'équipement

Pour obtenir les tailles de grains spécifiques mentionnées, le four à induction nécessite un étalonnage exact.

Des capteurs de température inexacts ou une alimentation électrique incohérente peuvent modifier le temps de trempe effectif. Cela souligne la nécessité d'une maintenance rigoureuse de l'équipement pour reproduire de manière constante la taille de grain d'environ 60 µm.

Faire le bon choix pour votre objectif

Pour optimiser votre processus d'extrusion de cuivre, vous devez aligner les réglages de votre four sur les propriétés souhaitées du matériau.

- Si votre objectif principal est de maximiser la résistance mécanique : Privilégiez un temps de trempe court d'environ 5 minutes pour maintenir une taille de grain fine (~60,23 µm).

- Si votre objectif principal est d'analyser les défauts du processus : Enquêtez sur les temps de trempe supérieurs à 10 minutes, car des grains plus grossiers (~84,62 µm) indiquent un cycle thermique prolongé qui pourrait être inutile.

Maîtriser le chronométrage précis de votre four à induction est le levier le plus efficace pour contrôler la microstructure des billettes de cuivre.

Tableau récapitulatif :

| Durée de trempe | Taille moyenne des grains (µm) | Résultat de la microstructure | Impact sur le matériau |

|---|---|---|---|

| 5,0 minutes | ~60,23 µm | Grains fins | Résistance mécanique plus élevée |

| 13,5 minutes | ~84,62 µm | Grains grossiers | Propriétés mécaniques réduites |

| Chauffage rapide | Croissance minimale | Contrôlé | Optimisé pour l'extrusion |

| Chauffage prolongé | Croissance significative | Dégradé | Cycle thermique inutile |

Chauffage de précision pour des propriétés matérielles supérieures

Prenez le contrôle de la qualité de votre extrusion de cuivre avec les solutions de fours à induction et à haute température avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, conçus pour fournir le chauffage rapide et le contrôle précis du temps nécessaires pour éviter le grossissement des grains et assurer une microstructure optimale.

Que vous ayez besoin de maintenir une taille de grain stricte de 60 µm ou que vous ayez besoin d'un système sur mesure pour des besoins métallurgiques uniques, KINTEK fournit l'équipement et l'expertise nécessaires pour améliorer l'efficacité de votre laboratoire ou de votre production. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de personnalisation !

Guide Visuel

Références

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les principales exigences d'application pour le four à induction sous vide ? Assurer un traitement des métaux sûr et de haute pureté

- Quelle est la fonction d'un four à induction sous vide à haute température dans la synthèse de (Hf─Zr─Ti)C ? Atteindre une précision de 2100°C

- Quel est le rôle d'un four de fusion à arc non consommable sous vide ? Synthèse d'alliages à haute entropie avec précision

- Quelle est la fonction d'un four à induction sous vide dans la fusion d'alliages FeAl ? Assurer la pureté et la précision

- Pourquoi un environnement d'argon de haute pureté est-il requis lors de la fusion du fer ? Assurer une simulation précise des inclusions d'oxydes de fer

- Quels sont les défis techniques de l'utilisation de fours à induction sous vide ou sous atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Quelles sont les mesures de sécurité pour un four à induction sous vide ? Protocoles essentiels pour la prévention des risques

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire