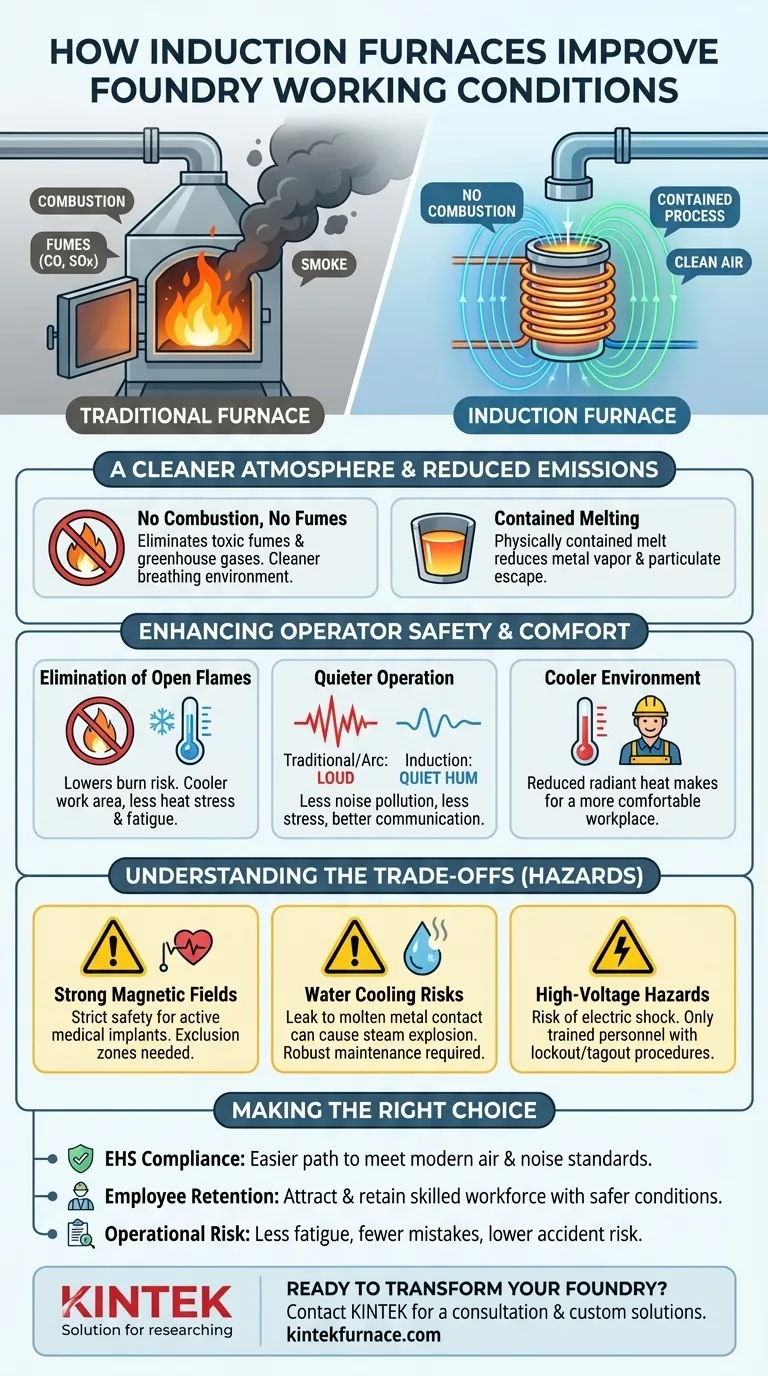

Les fours à induction transforment fondamentalement l'environnement de la fonderie en éliminant de nombreux éléments les plus dangereux de la fusion traditionnelle. Contrairement aux fours à combustible, ils utilisent un champ électromagnétique propre et confiné pour faire fondre le métal. Ce processus réduit considérablement les polluants atmosphériques, la chaleur ambiante et le bruit, créant un espace de travail nettement plus sûr et plus confortable pour les opérateurs.

L'amélioration essentielle est le passage d'un processus ouvert, basé sur la combustion, à un processus confiné, à entraînement électrique. Ce changement aborde directement les principaux risques professionnels du travail en fonderie – qualité de l'air, bruit et exposition à la chaleur – ce qui se traduit par un environnement manifestement plus sain et plus sûr pour la main-d'œuvre.

Une atmosphère plus propre : réduction des émissions nocives

L'un des avantages les plus significatifs de la fusion par induction est l'amélioration spectaculaire de la qualité de l'air. C'est le résultat direct de la façon dont la technologie génère de la chaleur.

Pas de combustion, pas de fumées

Les fours à coupole ou à réverbère traditionnels brûlent des combustibles fossiles comme le coke ou le gaz naturel. Ce processus de combustion libère des volumes importants de sous-produits nocifs, notamment du monoxyde de carbone (CO), des oxydes de soufre (SOx) et de la fumée, directement dans l'environnement de travail et l'atmosphère.

Les fours à induction génèrent de la chaleur en utilisant l'électricité et le magnétisme. Sans combustion, ces fumées toxiques et gaz à effet de serre sont entièrement éliminés du processus, créant un environnement respiratoire plus propre pour tous les employés de la fonderie.

La fusion confinée réduit les polluants

Le processus de fusion lui-même est contenu dans le creuset du four. Ce confinement physique, combiné à l'absence de gaz de combustion turbulents soufflant sur la masse fondue, réduit considérablement la quantité de vapeur métallique et de particules qui peuvent s'échapper dans l'air.

Amélioration de la sécurité et du confort de l'opérateur

Au-delà de la qualité de l'air, la technologie d'induction aborde d'autres facteurs critiques qui définissent l'expérience quotidienne et la santé à long terme des travailleurs de fonderie.

Élimination des flammes nues

L'absence de flammes nues est une amélioration majeure de la sécurité. Elle réduit immédiatement le risque de brûlures accidentelles et diminue la chaleur radiante ambiante projetée dans l'espace de travail.

Une zone de travail plus fraîche signifie moins de risque de stress thermique et de fatigue pour les opérateurs, leur permettant de rester plus concentrés et alertes, ce qui améliore encore la sécurité opérationnelle.

Fonctionnement plus silencieux du four

Les fours à combustible et surtout les fours à arc électrique sont notoirement bruyants, générant souvent des niveaux de bruit qui nécessitent une protection auditive obligatoire et peuvent contribuer à des dommages auditifs à long terme.

Les fours à induction à canal et sans noyau fonctionnent avec un bourdonnement comparativement faible. Cette réduction drastique de la pollution sonore crée un environnement moins stressant et améliore la communication entre les membres de l'équipe sur le site.

Comprendre les compromis

Bien que les fours à induction offrent des avantages clairs pour les conditions de travail, ils introduisent leur propre ensemble de risques spécifiques qui nécessitent une gestion diligente.

Champs magnétiques puissants

Les fours à induction génèrent de puissants champs électromagnétiques (CEM). Des protocoles de sécurité stricts doivent être appliqués pour protéger les travailleurs porteurs d'implants médicaux actifs, tels que les stimulateurs cardiaques. La signalisation et les zones d'exclusion sont essentielles.

Risques liés au système de refroidissement par eau

Les bobines d'induction de haute puissance nécessitent un refroidissement par eau. Une fuite permettant à l'eau d'entrer en contact avec le métal en fusion peut provoquer une explosion de vapeur catastrophique. Une maintenance préventive robuste et des systèmes de détection de fuites sont des exigences de sécurité non négociables.

Dangers électriques haute tension

Il s'agit de systèmes électriques de haute puissance qui présentent un risque important de choc électrique. Seul le personnel formé et autorisé doit effectuer la maintenance, et des procédures strictes de consignation/déconsignation doivent être suivies.

Faire le bon choix pour votre objectif

L'adoption de la technologie d'induction est une décision stratégique qui a un impact sur la sécurité, la conformité et le bien-être des employés.

- Si votre objectif principal est de respecter les normes EHS modernes : Les fours à induction offrent une voie directe vers la conformité en réduisant drastiquement le bruit et les émissions atmosphériques qui sont fortement réglementés.

- Si votre objectif principal est la rétention et la satisfaction des employés : L'environnement plus propre, plus sûr et plus confortable créé par la technologie d'induction est un outil puissant pour attirer et retenir des opérateurs qualifiés sur un marché du travail concurrentiel.

- Si votre objectif principal est de réduire les risques opérationnels : Une main-d'œuvre moins fatiguée et plus confortable est une main-d'œuvre plus alerte, ce qui se traduit directement par moins d'erreurs et un risque moindre d'accidents coûteux ou dangereux.

Investir dans la technologie d'induction n'est pas seulement une amélioration de processus ; c'est un investissement fondamental dans la santé, la sécurité et la productivité de vos employés.

Tableau récapitulatif :

| Domaine d'amélioration | Risque du four traditionnel | Avantage du four à induction |

|---|---|---|

| Qualité de l'air | Fumées toxiques (CO, SOx) de la combustion | Pas de combustion ; air respiratoire plus propre |

| Sécurité de l'opérateur | Risque de brûlure par flamme nue, chaleur radiante | Fusion confinée, température ambiante plus fraîche |

| Niveaux sonores | Fonctionnement bruyant nécessitant une protection auditive | Bourdonnement plus silencieux, moins de stress, meilleure communication |

| Conformité | Défis de réglementation élevés en matière d'émissions et de bruit | Voie plus facile pour respecter les normes EHS modernes |

Prêt à transformer les conditions de travail de votre fonderie ?

Chez KINTEK, nous comprenons qu'un lieu de travail plus sûr et plus propre est crucial pour la conformité, la rétention des employés et l'excellence opérationnelle. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions de fours à induction avancées adaptées à vos besoins spécifiques.

Notre gamme de produits, y compris les fours à induction sans noyau et à canal, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences de fusion uniques. Laissez-nous vous aider à investir dans la santé et la productivité de votre équipe.

Contactez KINTEL dès aujourd'hui pour une consultation et découvrez la solution d'induction adaptée à vos objectifs.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés