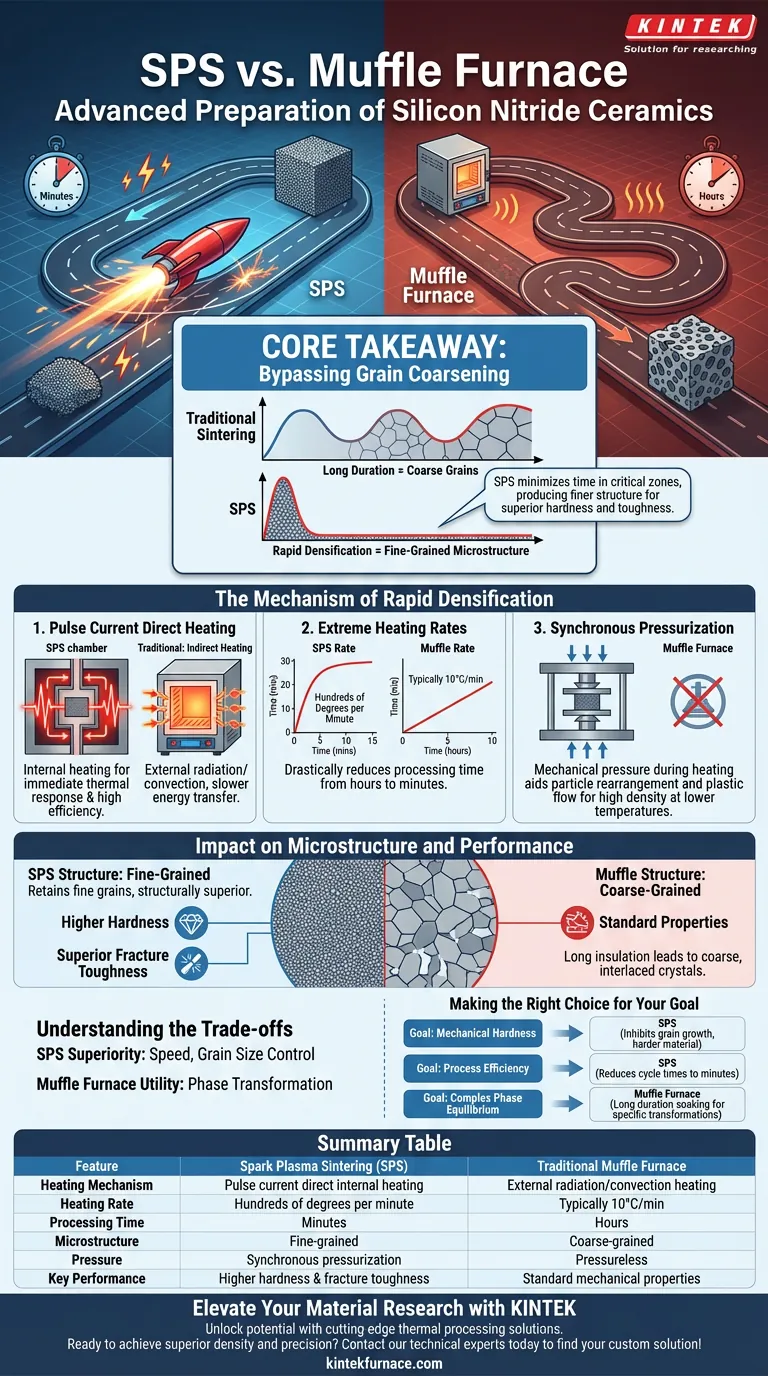

Le frittage par plasma pulsé (SPS) surpasse fondamentalement les fours muflés traditionnels pour la préparation du nitrure de silicium en exploitant le chauffage direct par courant pulsé combiné à une pressurisation synchrone. Alors qu'un four muflé repose sur une énergie thermique lente et indirecte, un système SPS génère une chaleur interne pour atteindre des vitesses de plusieurs centaines de degrés par minute, permettant une densification rapide que les méthodes traditionnelles ne peuvent égaler.

Idée clé L'avantage distinct du SPS réside dans sa capacité à contourner les zones de température intermédiaires où le grossissement des grains se produit généralement. En minimisant le temps passé à ces températures critiques, le SPS produit une microstructure à grains fins qui offre une dureté et une ténacité à la rupture supérieures par rapport aux matériaux plus grossiers produits par frittage conventionnel.

Le mécanisme de densification rapide

Chauffage direct par courant pulsé

Contrairement à un four muflé de laboratoire, qui chauffe les échantillons de l'extérieur vers l'intérieur par rayonnement ou convection, un système SPS utilise un courant pulsé pour chauffer directement le moule et l'échantillon.

Ce mécanisme de chauffage interne permet une réponse thermique immédiate et une grande efficacité énergétique.

Vitesses de chauffage extrêmes

Un four à haute température traditionnel fonctionne souvent avec des vitesses de chauffage lentes et contrôlées (par exemple, 10 °C/min) pour maintenir la stabilité.

En revanche, le SPS atteint des vitesses de chauffage de plusieurs centaines de degrés par minute. Cette capacité réduit considérablement le temps de traitement global de plusieurs heures à quelques minutes seulement.

Pressurisation synchrone

Le SPS intègre une pression mécanique pendant la phase de chauffage. Cette pressurisation synchrone aide au réarrangement des particules et à la déformation plastique.

Elle permet au nitrure de silicium d'atteindre une densité élevée à des températures plus basses que celles requises dans un four muflé sans pression.

Impact sur la microstructure et les performances

Contournement du grossissement des grains

L'avantage métallurgique le plus critique du SPS est sa rapidité. Dans un four traditionnel, les longs temps de maintien permettent aux grains de grossir excessivement (de s'épaissir) avant que le matériau ne soit complètement dense.

Le SPS chauffe le matériau si rapidement qu'il contourne les zones de température intermédiaires responsables de cette croissance incontrôlée des grains.

Préservation de la structure à grains fins

Étant donné que le processus de densification est achevé en très peu de temps, le nitrure de silicium conserve une microstructure à grains fins.

Ceci est structurellement supérieur aux structures cristallines grossières et entrelacées résultant souvent de l'isolation de longue durée typique du frittage conventionnel.

Propriétés mécaniques supérieures

Le résultat direct de cette microstructure raffinée est une amélioration des performances mécaniques.

Le nitrure de silicium produit par SPS présente une dureté plus élevée et une ténacité à la rupture supérieure, ce qui le rend plus adapté aux applications d'ingénierie de haute performance que les homologues frittés conventionnellement.

Comprendre les compromis

Exigences de transformation de phase

Bien que le SPS soit supérieur en termes de vitesse de densification et de contrôle de la taille des grains, les fours traditionnels conservent une utilité spécifique.

Le nitrure de silicium de haute performance nécessite souvent une transition de la phase alpha à la phase bêta pour développer des structures cristallines spécifiques (par exemple, des cristaux columnaires entrelacés). Ce processus nécessite traditionnellement une isolation de longue durée (par exemple, 120 minutes) et une pression d'azote élevée, des conditions auxquelles un cycle SPS de cuisson rapide standard peut devoir être spécifiquement adapté.

Faire le bon choix pour votre objectif

Pour déterminer si le SPS est l'outil approprié pour votre application spécifique de nitrure de silicium, évaluez vos objectifs principaux :

- Si votre objectif principal est la dureté mécanique : Le SPS est le choix supérieur, car la densification rapide inhibe la croissance des grains, résultant en un matériau plus dur et à grains fins.

- Si votre objectif principal est l'efficacité du processus : Le SPS offre un avantage distinct en réduisant les temps de cycle de plusieurs heures à quelques minutes grâce au chauffage par courant pulsé.

- Si votre objectif principal est l'équilibre de phase complexe : Un four traditionnel peut être nécessaire si votre qualité de matériau spécifique nécessite un trempage de longue durée pour faciliter la transformation lente de phase alpha vers bêta.

En fin de compte, pour les applications exigeant une ténacité à la rupture et une dureté élevées, le SPS offre une qualité microstructurale que les fours muflés conventionnels ne peuvent pas reproduire.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma pulsé (SPS) | Four muflé traditionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage interne direct par courant pulsé | Chauffage externe par rayonnement/convection |

| Vitesse de chauffage | Centaines de degrés par minute | Typiquement 10 °C/min |

| Temps de traitement | Minutes | Heures |

| Microstructure | À grains fins (inhibe le grossissement) | À grains grossiers (en raison d'un long maintien) |

| Pression | Pressurisation synchrone | Sans pression (généralement) |

| Performance clé | Dureté et ténacité à la rupture plus élevées | Propriétés mécaniques standard |

Élevez votre recherche de matériaux avec KINTEK

Libérez tout le potentiel de vos céramiques avancées avec les solutions de traitement thermique de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des technologies de frittage avancées. Tous nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prêt à obtenir une densité et une précision supérieures ? Contactez nos experts techniques dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment un four de frittage sous vide à chaud bénéficie-t-il aux expériences de frittage ? Atteindre une densité et une pureté de matériaux supérieures

- Comment le mécanisme de chauffage d'un four de frittage par pressage à chaud sous vide diffère-t-il du SPS ? Un guide comparatif

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide dans la consolidation des composites Cu/rGO ? Atteindre une densité proche de la théorie et des performances supérieures

- Quels sont les avantages de l'utilisation du pressage à chaud dans la fabrication ? Obtenez une qualité et une précision supérieures

- Quelles sont les fonctions du compactage à haute pression et du processus de durcissement à 500°C ? Atteindre la stabilité cible

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures

- Quelle est la nécessité du dégazage à basse température dans le pressage à chaud sous vide ? Assurer une qualité supérieure des outils diamantés

- Comment le contrôle précis de la température dans un four de pressage à chaud sous vide affecte-t-il le composite Al-Si/graphite ? Optimiser la liaison interfaciale