Le mécanisme de pressage à chaud améliore la densité en appliquant une pression mécanique externe simultanément à un chauffage à haute température. Cette combinaison agit directement sur les particules de poudre pour augmenter considérablement la force motrice de frittage. Elle induit mécaniquement le réarrangement des particules et provoque une déformation plastique, éliminant efficacement les pores internes et les micro-fissures que l'énergie thermique seule ne peut résoudre.

Point essentiel Le TiB2 et le TiN sont des matériaux céramiques caractérisés par de fortes liaisons covalentes et de faibles coefficients d'autodiffusion, ce qui les rend notoirement difficiles à densifier par la seule chaleur. Le pressage à chaud sous vide surmonte cette résistance inhérente en forçant physiquement les particules à combler les vides, atteignant une densité proche de la théorie et une dureté supérieure là où le frittage sans pression standard échoue.

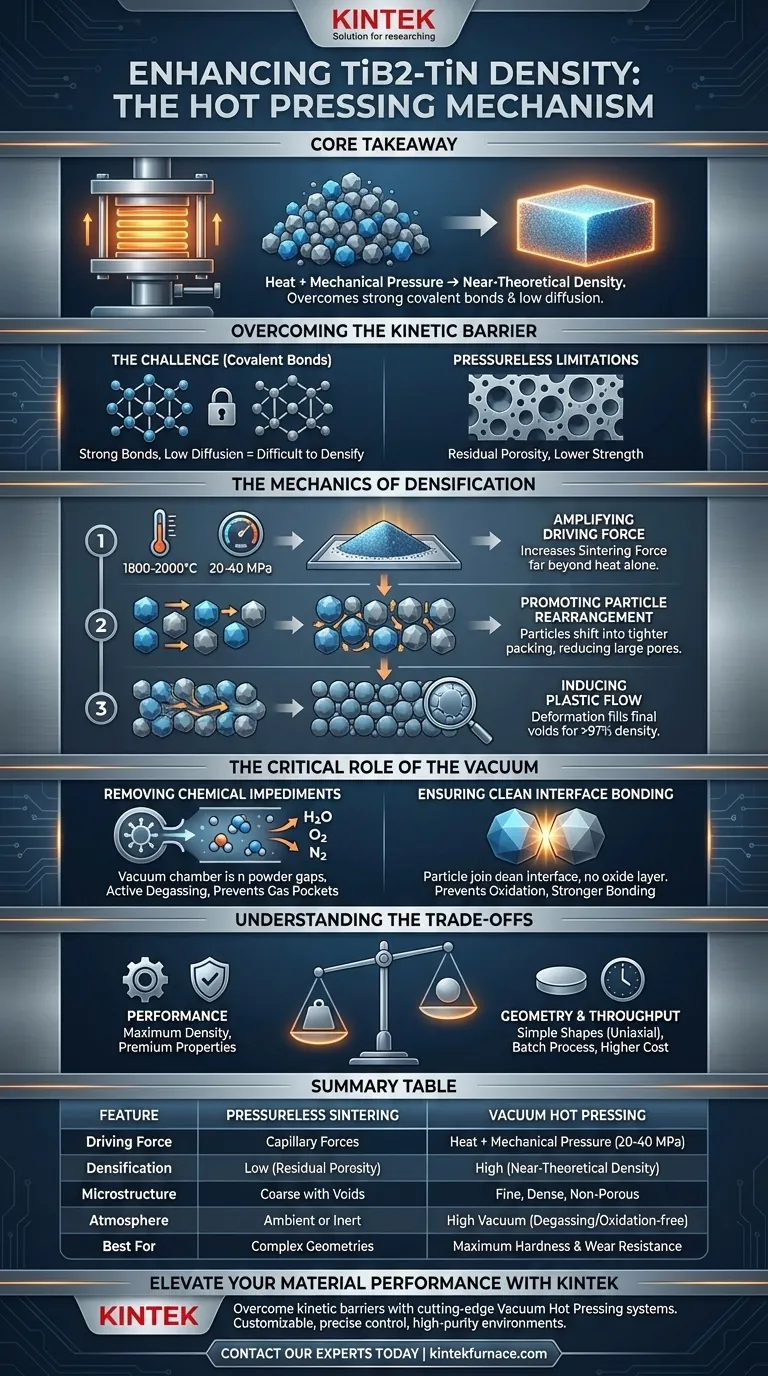

Surmonter la barrière cinétique

Le défi des liaisons covalentes

Le TiB2 (diborure de titane) et le TiN (nitrure de titane) possèdent des liaisons covalentes extrêmement fortes. Cette structure atomique entraîne de faibles coefficients de diffusion, ce qui signifie que les atomes ne bougent pas ou ne se lient pas facilement au-delà des limites des particules, même à des températures élevées.

Limites du frittage sans pression

Dans le frittage standard, la densification repose uniquement sur la réduction de l'énergie de surface et les forces capillaires. En raison des faibles vitesses de diffusion de ces matériaux, les méthodes sans pression laissent souvent une porosité résiduelle, ce qui entraîne une densité plus faible et une résistance mécanique compromise.

La mécanique de la densification

Amplifier la force motrice

Le four de pressage à chaud sous vide introduit une variable critique : la pression mécanique externe (souvent 20–40 MPa). Cette pression agit aux côtés de la chaleur (1800–2000 °C) pour augmenter considérablement la force motrice de frittage, accélérant le processus de consolidation bien au-delà de ce que la température peut accomplir seule.

Favoriser le réarrangement des particules

Lorsque la pression mécanique est appliquée, les particules de poudre sont physiquement forcées de glisser les unes par rapport aux autres. Elles se déplacent vers des configurations d'empilement plus serrées, comblant les espaces entre les particules plus grosses et réduisant considérablement le volume des gros pores tôt dans le cycle.

Induire une déformation plastique

Aux températures maximales, le matériau ramollit légèrement, permettant à la pression appliquée de déformer les particules. Cette déformation plastique force le matériau à pénétrer dans les micro-vides et les pores fermés restants, éliminant les dernières traces de porosité pour atteindre des densités dépassant souvent 97 %.

Le rôle crucial du vide

Éliminer les obstacles chimiques

L'environnement sous vide (par exemple, 0,01 MPa) est essentiel pour éliminer les gaz nocifs tels que la vapeur d'eau, l'oxygène et l'azote piégés dans les espaces entre les poudres. Cela favorise un dégazage actif, empêchant les poches de gaz de rester piégées à l'intérieur du matériau pendant sa densification.

Assurer une liaison d'interface propre

En prévenant l'oxydation et la carburation, le vide garantit que les surfaces des particules métalliques et céramiques restent propres. Cette pureté facilite une liaison d'interface microscopique plus forte entre les particules, contribuant directement à la dureté finale et à la ténacité à la rupture de l'outil.

Comprendre les compromis

Limitations géométriques

Le pressage à chaud sous vide applique généralement une pression uniaxiale (force d'une seule direction). Cela limite généralement la production de pièces à des formes géométriques simples, telles que des plaques ou des disques, nécessitant un usinage supplémentaire pour des géométries d'outils complexes.

Débit vs. Performance

Il s'agit d'un processus par lots qui ne peut pas égaler la vitesse des méthodes de frittage en continu. Le coût d'exploitation élevé et les temps de cycle plus longs ne sont justifiés que lorsque l'application exige une densité maximale et des propriétés mécaniques haut de gamme.

Faire le bon choix pour votre objectif

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Fiez-vous au pressage à chaud sous vide pour éliminer les micro-fissures et atteindre la densité proche de la théorie requise pour les outils de coupe haute performance.

- Si votre objectif principal est une géométrie de pièce complexe : Reconnaissez que le pressage à chaud produit des formes simples ; vous devez tenir compte du coût de l'usinage post-frittage (électroérosion ou rectification) pour obtenir la forme finale de l'outil.

En fin de compte, la synergie de la chaleur et de la pression transforme l'inertie inhérente des matériaux TiB2-TiN en une microstructure dense et non poreuse capable de résister aux exigences industrielles extrêmes.

Tableau récapitulatif :

| Caractéristique | Frittage sans pression | Pressage à chaud sous vide |

|---|---|---|

| Force motrice | Forces capillaires uniquement | Chaleur + Pression mécanique (20-40 MPa) |

| Densification | Faible (Porosité résiduelle) | Élevée (Densité proche de la théorie) |

| Microstructure | Grossière avec des vides | Fine, dense, non poreuse |

| Atmosphère | Ambiante ou gaz inerte | Vide poussé (Dégazage/sans oxydation) |

| Idéal pour | Géométries complexes | Dureté et résistance à l'usure maximales |

Améliorez les performances de vos matériaux avec KINTEK

Vous avez du mal à densifier des composites céramiques récalcitrants comme le TiB2-TiN ? KINTEK fournit la technologie de pointe nécessaire pour surmonter les barrières cinétiques et obtenir des propriétés matérielles supérieures.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons des systèmes de pressage à chaud sous vide haute performance, ainsi que des fours Muffle, Tube, Rotatifs et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie. Nos systèmes garantissent un contrôle précis de la pression et des environnements sous vide de haute pureté pour éliminer la porosité et maximiser la ténacité à la rupture de vos outils.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température idéale pour votre application.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles industries utilisent couramment les fours à pressage à chaud ? Libérez des performances matérielles supérieures

- Quels avantages un système de frittage par plasma d'étincelles (SPS) offre-t-il par rapport au pressage à chaud traditionnel ? Améliorer l'efficacité du SnSe

- Qu'est-ce que le pressage à chaud et comment fonctionne-t-il ? Obtenez une densité et une résistance matérielles supérieures

- Quels sont les avantages de l'utilisation d'un système de frittage HIP par rapport au frittage conventionnel pour les composites de tellurure de bismuth ?

- Pourquoi utiliser le pressage à chaud sous vide (VHP) pour les céramiques de ZnS ? Obtenir une transparence IR et une résistance mécanique supérieures

- Quelle est la fonction principale d'un four de pressage à chaud dans la synthèse de bicristaux de SiC ? Réaliser une liaison atomique de précision

- Qu'est-ce qui distingue un four à pressage à chaud sous vide des systèmes de pressage sous vide plus simples ? Débloquez la densification avancée des matériaux

- Pourquoi le graphite à haute résistance est-il sélectionné pour le pressage à chaud sous vide des alliages thermoélectriques ? Expert en haute température