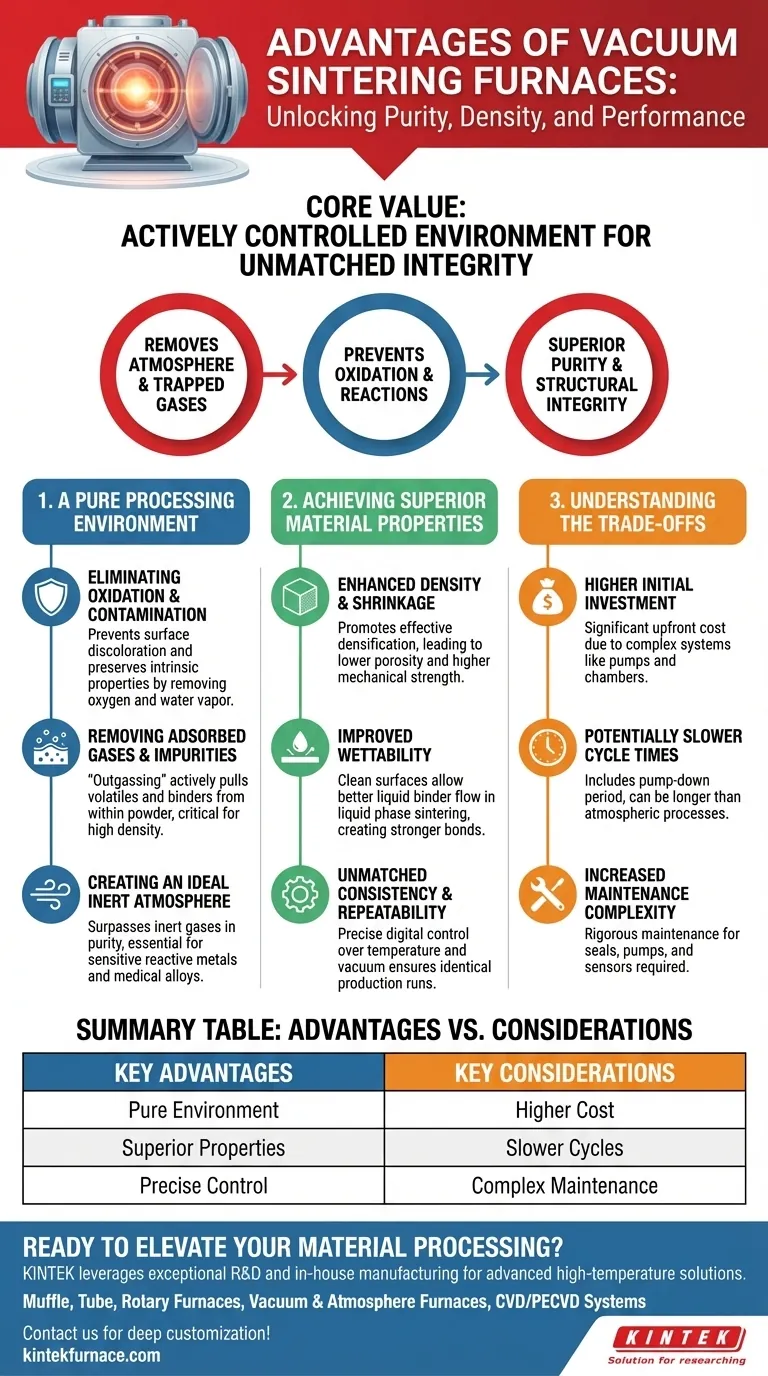

En bref, les principaux avantages d'un four de frittage sous vide sont la capacité de produire des matériaux exceptionnellement purs et de haute densité avec des propriétés mécaniques supérieures. En éliminant les gaz atmosphériques, le four empêche l'oxydation et élimine les impuretés, tout en permettant un contrôle précis de l'ensemble du cycle de chauffage et de refroidissement pour une cohérence inégalée.

La valeur fondamentale du frittage sous vide n'est pas seulement l'absence d'atmosphère, mais la création d'un environnement activement contrôlé. Cela vous permet de prévenir les réactions chimiques indésirables et d'éliminer physiquement les gaz piégés, ce qui donne un produit final avec un niveau de pureté et d'intégrité structurelle souvent inaccessible par d'autres méthodes.

L'avantage fondamental : un environnement de traitement pur

La caractéristique déterminante d'un four sous vide est sa capacité à éliminer l'atmosphère — et tous les problèmes qui l'accompagnent. Cela crée un environnement idéal pour le traitement de matériaux sensibles.

Élimination de l'oxydation et de la contamination

Dans un four conventionnel, l'oxygène ambiant et la vapeur d'eau réagissent avec la surface du matériau, créant des couches d'oxyde. Un four sous vide élimine physiquement ces gaz réactifs.

Ceci empêche l'oxydation, l'hydrogénation et la nitruration, garantissant que les propriétés intrinsèques du matériau sont préservées. Le résultat est une pièce propre et brillante, exempte de décoloration de surface et de contamination.

Élimination des gaz adsorbés et des impuretés

Le processus de frittage ne concerne pas seulement l'atmosphère externe ; il concerne également ce qui est piégé à l'intérieur du matériau pulvérulent.

Le vide aspire activement les gaz adsorbés et les impuretés volatiles (tels que les lubrifiants ou liants résiduels) de l'intérieur des particules de poudre. Ce « dégazage » est essentiel pour obtenir une densité finale élevée.

Création d'une atmosphère inerte idéale

Bien que les fours à gaz inerte (utilisant l'Argon ou l'Azote) préviennent également l'oxydation, le vide est souvent considéré comme l'environnement le plus pur possible.

Même les gaz en bouteille de haute pureté contiennent des traces de contaminants. Un vide évite complètement ce problème, ce qui en fait le choix supérieur pour les matériaux extrêmement sensibles aux impuretés, tels que les métaux réactifs ou les alliages de qualité médicale.

Obtention de propriétés matérielles supérieures

Cet environnement pur et hautement contrôlé se traduit directement par des caractéristiques physiques et mécaniques améliorées dans le composant fritté final.

Densification et retrait améliorés

En éliminant les gaz piégés qui seraient autrement emprisonnés dans les pores, un vide favorise une densification et un retrait plus efficaces au cours des étapes ultérieures du frittage.

Ceci conduit à des pièces avec une porosité plus faible et une densité plus élevée, ce qui est directement corrélé à une résistance mécanique, une dureté et une résistance à la fatigue améliorées.

Meilleure mouillabilité pour le frittage en phase liquide

Dans le frittage en phase liquide, un métal liant fond et s'écoule dans les espaces entre les particules solides. Les films d'oxyde sur les surfaces des particules inhibent cet écoulement, un phénomène connu sous le nom de mauvaise mouillabilité.

Étant donné qu'un four sous vide produit des surfaces atomiquement propres, le liant liquide peut mouiller et s'étaler beaucoup plus efficacement. Ceci crée des liaisons plus solides et une microstructure plus uniforme dans l'ensemble du composant.

Cohérence et répétabilité inégalées

Les fours sous vide modernes offrent un contrôle de processus exceptionnellement précis. Les systèmes numériques avancés gèrent la température, les niveaux de vide et le débit de gaz avec une grande précision.

Ce contrôle strict de chaque variable, combiné à l'environnement sous vide stable, garantit que chaque série de production est quasi identique. Cette répétabilité métallurgique est essentielle pour les applications dans l'aérospatiale, le médical et d'autres industries à enjeux élevés.

Comprendre les compromis

Bien que puissante, la cuisson sous vide n'est pas la solution universelle. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les fours sous vide sont des machines complexes impliquant des pompes à vide, des systèmes de contrôle sophistiqués et une construction de chambre robuste. Cela se traduit par un coût d'investissement initial nettement plus élevé par rapport aux fours atmosphériques traditionnels.

Temps de cycle potentiellement plus longs

Atteindre un vide poussé nécessite une période de « pompage », ce qui ajoute du temps au cycle de processus global. Bien que le refroidissement rapide ou la « trempe » soit une caractéristique clé, le temps total entre le chargement et le déchargement peut être plus long que pour certains processus atmosphériques.

Complexité de maintenance accrue

Les systèmes à vide poussé exigent des calendriers de maintenance rigoureux. Les joints, les pompes et les capteurs doivent être inspectés et entretenus régulièrement pour garantir l'intégrité du vide et éviter des temps d'arrêt coûteux.

Faire le bon choix pour votre application

La sélection de la bonne technologie de four dépend entièrement de vos exigences matérielles et de vos objectifs de projet.

- Si votre objectif principal concerne les matériaux réactifs ou de haute pureté : Le frittage sous vide est non négociable pour prévenir la contamination et l'oxydation qui compromettraient des matériaux tels que le titane, les superalliages et les implants médicaux.

- Si votre objectif principal est la performance mécanique maximale : La densification améliorée et la microstructure sans défaut obtenues dans un four sous vide sont essentielles pour produire des carbures cémentés, des céramiques et des pièces métalliques structurelles à haute résistance.

- Si votre objectif principal concerne les géométries complexes ou le frittage en phase liquide : La propreté de surface supérieure fournie par un vide garantit un excellent écoulement du liant et une bonne liaison, permettant la production réussie de composants complexes et fiables.

En fin de compte, choisir un four de frittage sous vide est un investissement dans le contrôle des processus, la pureté des matériaux et la performance finale de votre composant.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Environnement de traitement pur | Élimine l'oxydation et la contamination en éliminant les gaz atmosphériques, assurant la pureté du matériau. |

| Propriétés matérielles supérieures | Améliore la densité, le retrait et la mouillabilité pour une résistance et une cohérence accrues. |

| Contrôle précis du processus | Offre une répétabilité inégalée avec des systèmes numériques avancés pour la gestion de la température et du vide. |

| Compromis | Coût initial plus élevé, temps de cycle plus longs et complexité de maintenance accrue. |

Prêt à élever votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous travailliez avec des métaux réactifs, des alliages de qualité médicale ou des géométries complexes, nos fours de frittage sous vide peuvent vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire avec un équipement fiable et performant !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C