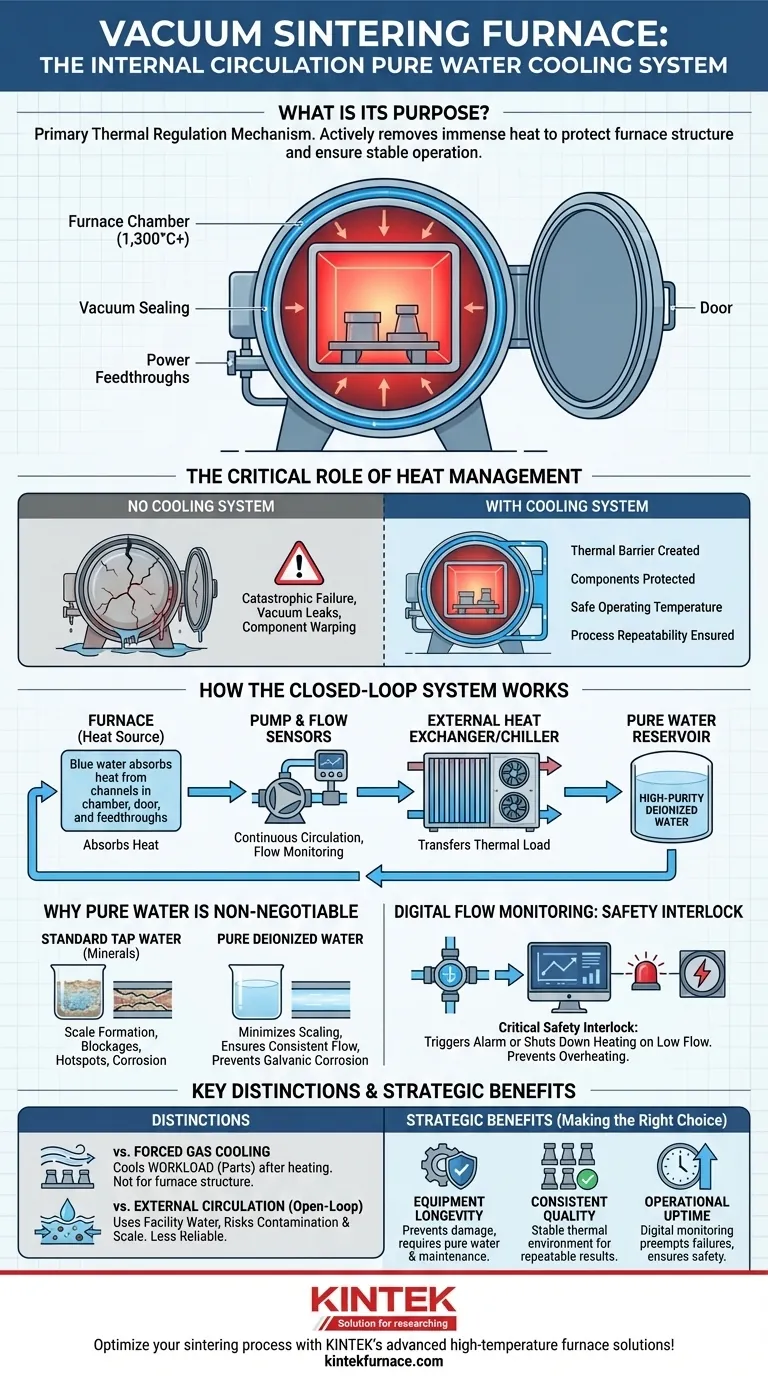

Essentiellement, le système de refroidissement à circulation interne d'eau pure est le principal mécanisme de régulation thermique pour un four de frittage sous vide. Il fonctionne en éliminant activement l'immense chaleur générée pendant le processus de frittage à haute température, protégeant ainsi l'intégrité structurelle du four et garantissant que l'ensemble de l'opération reste stable et prévisible.

L'objectif principal de ce système va au-delà du simple refroidissement. C'est un élément essentiel de contrôle de processus qui protège le four de l'autodestruction tout en permettant les conditions thermiques précises et répétables nécessaires à la production de composants frittés de haute qualité.

Le rôle critique de la gestion thermique dans le frittage

Pour comprendre le système, il faut d'abord apprécier l'environnement hostile à l'intérieur d'un four sous vide. Les températures requises pour le frittage peuvent facilement dépasser 1 300 °C (2 372 °F) ou bien plus, ce qui est suffisant pour endommager ou détruire la structure même du four si elle n'est pas contrôlée.

Pourquoi un refroidissement agressif est nécessaire

La chambre du four, les joints et les connexions électriques ne sont pas conçus pour supporter directement la température de processus complète. Le système de refroidissement crée une barrière thermique, éliminant activement l'énergie thermique des parois du four et d'autres composants.

Sans cette dissipation constante de chaleur, le corps du four surchaufferait, entraînant des fuites de vide, une déformation des composants et, finalement, une défaillance catastrophique.

Protection des composants sensibles

Des parties spécifiques du four sont très vulnérables aux dommages thermiques. Le système de refroidissement fait circuler de l'eau à travers des canaux dédiés dans la chambre à vide à double paroi du four, la porte et les traversées d'alimentation.

Ce refroidissement ciblé maintient ces composants à une température de fonctionnement sûre, préservant l'intégrité des joints toriques et des joints critiques qui sont essentiels pour maintenir le vide.

Assurer la répétabilité du processus

La qualité d'une pièce frittée dépend directement de son historique thermique complet, y compris la phase de refroidissement. Un système de refroidissement stable et efficace garantit que l'environnement thermique est constant d'un cycle à l'autre.

Des fluctuations de température incontrôlées causées par un système de refroidissement inefficace entraîneraient des variations de densité du matériau, de structure de grain et de propriétés mécaniques, rendant le processus peu fiable.

Comment fonctionne le système de circulation interne

Le terme "circulation interne" fait référence à une conception en boucle fermée, qui est fondamentale pour sa fiabilité et son efficacité.

Le principe de la boucle fermée

Dans cette conception, un volume fini d'eau de haute pureté est continuellement circulé. L'eau absorbe la chaleur des composants du four, s'écoule vers un échangeur de chaleur ou un refroidisseur externe, et transfère sa charge thermique à l'air ambiant ou à une alimentation en eau secondaire.

L'eau maintenant froide est ensuite pompée vers le four pour absorber plus de chaleur. Cette boucle fermée garantit que le fluide reste propre et que ses propriétés sont constantes.

L'importance de l'eau pure

L'utilisation d'eau pure et déionisée est non négociable. L'eau du robinet standard contient des minéraux (comme le calcium et le magnésium) qui précipiteraient à haute température, formant une couche isolante à l'intérieur des canaux de refroidissement étroits.

Cette formation de tartre restreint le flux, crée des points chauds dangereux et peut entraîner un blocage complet et une défaillance du système. L'eau pure minimise également le risque de corrosion galvanique entre différents métaux dans la structure du four.

Le rôle de la surveillance numérique du débit

Les fours modernes intègrent des capteurs de débit numériques et des moniteurs de température. Ceux-ci ne sont pas seulement destinés à l'observation ; ce sont des interverrouillages de sécurité critiques.

Si le débit tombe en dessous d'un seuil de sécurité (indiquant une panne de pompe ou un blocage), le système déclenchera automatiquement une alarme ou arrêtera les éléments chauffants du four pour éviter la surchauffe et les dommages.

Comprendre les compromis et les distinctions

Le système d'eau pure est l'une des plusieurs méthodes de refroidissement associées à un four sous vide, et il est important de distinguer son rôle.

Eau interne vs. refroidissement par gaz forcé

Le travail principal du système d'eau interne est de refroidir la structure du four pendant le fonctionnement. En revanche, le refroidissement par gaz forcé est généralement utilisé pour refroidir la charge de travail (les pièces en cours de frittage) à un rythme contrôlé après la fin du cycle de chauffage.

Des gaz de haute pureté comme l'azote ou l'argon sont souvent utilisés pour cette trempe rapide ou ce refroidissement contrôlé des pièces elles-mêmes, ce qui est une fonction distincte de la protection des parois du four.

Circulation interne vs. circulation externe

La "circulation interne" (boucle fermée) est la norme pour les fours de haute performance. Certaines applications plus anciennes ou moins critiques pourraient utiliser la "circulation externe" (boucle ouverte), qui prélève l'eau d'une alimentation de l'installation et la rejette après un seul passage.

Bien que moins chers au départ, les systèmes en boucle ouverte risquent d'introduire des contaminants et du tartre minéral, ce qui les rend inadaptés aux processus nécessitant une grande fiabilité et propreté.

Points de défaillance potentiels

La fiabilité du système repose sur l'intégrité de ses composants. Une panne de pompe, une fuite majeure dans un tuyau ou un dysfonctionnement du refroidisseur externe peut entraîner un arrêt immédiat et coûteux.

Cette dépendance souligne pourquoi des programmes d'entretien préventif robustes et un système de surveillance fiable sont absolument essentiels pour toute installation utilisant ces fours.

Faire le bon choix pour votre opération

Comprendre la fonction du système de refroidissement a un impact direct sur la stratégie opérationnelle, les priorités de maintenance et le contrôle qualité.

- Si votre objectif principal est la longévité de l'équipement : privilégiez l'utilisation d'eau de haute pureté et effectuez des vérifications régulières du refroidisseur et des pompes pour éviter l'accumulation de tartre et assurer un débit constant.

- Si votre objectif principal est une qualité de produit constante : reconnaissez qu'un système de refroidissement stable fournit l'environnement thermique répétable essentiel pour obtenir des propriétés métallurgiques uniformes dans chaque lot.

- Si votre objectif principal est la disponibilité opérationnelle et la sécurité : fiez-vous au système de surveillance numérique du débit comme interverrouillage de sécurité critique et outil de diagnostic pour anticiper les défaillances avant qu'elles ne causent des dommages.

En fin de compte, considérer le système de refroidissement comme une partie intégrante du processus de frittage, plutôt que comme un utilitaire secondaire, est fondamental pour obtenir une production sûre, fiable et de haute qualité.

Tableau récapitulatif :

| Fonction | Avantage clé | Composant critique |

|---|---|---|

| Élimination de la chaleur | Prévient les dommages et les pannes du four | Chambre à double paroi et traversées d'alimentation |

| Contrôle du processus | Assure des conditions thermiques constantes pour des résultats répétables | Capteurs de débit numériques et moniteurs de température |

| Protection des composants | Maintient des températures sûres pour les joints et les joints toriques | Boucle de circulation d'eau pure |

| Sécurité et fiabilité | Évite la formation de tartre et les blocages avec de l'eau pure | Échangeur de chaleur ou refroidisseur externe |

Optimisez votre processus de frittage avec les solutions avancées de fours haute température de KINTEK ! Nos systèmes de refroidissement à circulation interne d'eau pure sont conçus pour fournir une gestion thermique précise, garantissant que votre four fonctionne en toute sécurité et efficacement. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une gamme de produits comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous dotés de fortes capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale