Pour réduire l'usure des thermocouples dans les fours sous vide à haute température, la pratique industrielle standard consiste à utiliser un système de mesure de température hybride. Un thermocouple traditionnel est utilisé pour la précision à des températures plus basses, et un pyromètre optique sans contact prend le relais pour les phases à haute température du cycle. Cette approche de "transfert" prolonge considérablement la durée de vie du thermocouple en le protégeant des conditions extrêmes qui provoquent une dégradation rapide et une défaillance.

La stratégie principale pour réduire l'usure des thermocouples implique de compléter, et non de remplacer, le thermocouple. Un thermocouple fournit une précision essentielle pendant la montée en température initiale, après quoi un pyromètre optique prend le relais, permettant au thermocouple fragile d'être soit rétracté, soit simplement ignoré par le système de contrôle pendant les étapes les plus dommageables à haute température.

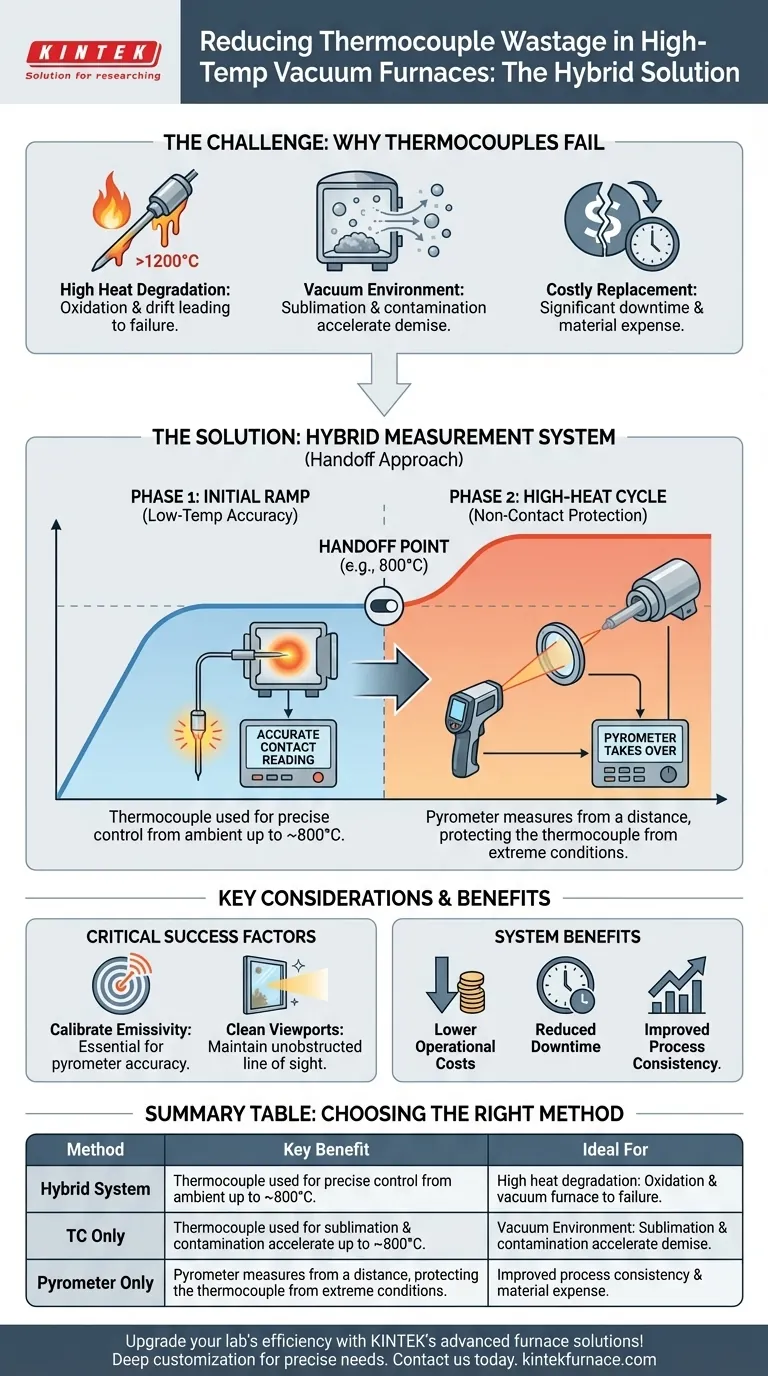

Le défi fondamental : pourquoi les thermocouples échouent-ils ?

Les thermocouples sont essentiels pour un contrôle précis de la température, mais leur nature physique les rend intrinsèquement vulnérables dans des environnements extrêmes. Comprendre pourquoi ils échouent est la clé pour développer une solution.

L'impact des températures élevées

Les thermocouples fonctionnent en joignant deux métaux différents. À des températures élevées soutenues (généralement supérieures à 1200°C), ces métaux commencent à se dégrader. Des processus tels que l'oxydation, la croissance des grains et la migration des éléments provoquent une "dérive" de la tension de sortie du thermocouple, entraînant des lectures imprécises et une défaillance mécanique éventuelle.

L'environnement sous vide

Le vide lui-même introduit des défis. Certains métaux utilisés dans les thermocouples peuvent se sublimer (passer directement de l'état solide à l'état gazeux) sous une combinaison de chaleur élevée et de basse pression. Ce processus, ainsi que le dégazage, contaminent à la fois l'environnement du four et le thermocouple lui-même, accélérant sa disparition.

Le coût inévitable du remplacement

Les défaillances constantes entraînent des coûts opérationnels importants. Cela inclut non seulement le coût matériel des thermocouples (en particulier les types coûteux en métaux nobles comme S, R ou B), mais aussi les temps d'arrêt du four et la main-d'œuvre nécessaire au remplacement.

La solution : un système de mesure hybride

La solution la plus efficace et la plus largement adoptée n'est pas de trouver un "meilleur" thermocouple, mais de limiter son exposition aux conditions les plus rudes. Ceci est réalisé avec un système à double capteur.

Le rôle du thermocouple

Le thermocouple reste le capteur de choix pour la phase initiale du cycle du four. Il fournit une mesure de température très précise et par contact direct, de la température ambiante jusqu'à une température modérée (par exemple, 800°C), où sa stabilité et sa fiabilité sont excellentes.

Le rôle du pyromètre

Un pyromètre est un instrument optique qui mesure la température d'un objet à distance en détectant son rayonnement thermique. Comme il n'a aucun contact physique avec la zone chaude, il n'est pas soumis à la dégradation qui détruit les thermocouples.

Comment fonctionne le "transfert"

Le système de contrôle du four est programmé avec une température de transfert spécifique.

- Contrôle à basse température : Le système utilise la lecture du thermocouple pour un contrôle précis pendant la montée en puissance initiale.

- Point de transfert : Une fois que le four atteint la température prédéterminée, le système de contrôle commute sa source d'entrée du thermocouple au pyromètre.

- Contrôle à haute température : Le pyromètre fournit la lecture de température pour le reste du cycle à haute température. Le thermocouple peut même être rétracté physiquement de la zone chaude par un actionneur pour le protéger complètement.

Comprendre les compromis et les considérations

Bien qu'efficace, cette approche hybride introduit son propre ensemble de considérations techniques qui doivent être gérées.

Précision du pyromètre et émissivité

La précision d'un pyromètre dépend de manière critique d'une propriété appelée émissivité — la mesure de la capacité d'un objet à émettre un rayonnement thermique. Cette valeur doit être correctement configurée dans le système de contrôle pour le matériau spécifique en cours de chauffage. Des réglages d'émissivité incorrects sont une source courante d'erreur de température.

Ligne de visée et entretien du hublot

Les pyromètres nécessitent une ligne de visée claire et dégagée vers la cible. Toute poussière, film ou revêtement sur le hublot en verre du four absorbera le rayonnement thermique et fera en sorte que le pyromètre indique une température plus basse et inexacte. Le nettoyage régulier du hublot devient une tâche de maintenance critique.

Coût initial du système vs économies à long terme

La mise en œuvre d'un système avec un pyromètre de qualité, une logique de contrôle et potentiellement un mécanisme de rétraction de thermocouple a un coût initial plus élevé qu'une simple configuration avec thermocouple uniquement. Cependant, cet investissement initial est presque toujours récupéré grâce à la réduction des temps d'arrêt, à la diminution de la consommation de thermocouples et à l'amélioration de la cohérence des processus.

Faire le bon choix pour votre processus

Votre objectif opérationnel spécifique déterminera comment vous implémenterez et optimiserez cette stratégie.

- Si votre objectif principal est une précision maximale : Utilisez un système hybride et calibrez l'émissivité du pyromètre en comparant sa lecture à celle du thermocouple à la température de transfert. Cela garantit une transition transparente et précise.

- Si votre objectif principal est de minimiser les coûts opérationnels : Le système de transfert par pyromètre est la solution définitive. Les économies à long terme résultant de la réduction des remplacements de thermocouples et des temps d'arrêt du four compenseront largement les dépenses d'investissement initiales.

- Si vous opérez à des températures constamment inférieures au point de dégradation de votre thermocouple (par exemple, moins de 1100°C pour le Type K) : Un système pyrométrique peut être une dépense inutile. Dans ce cas, concentrez-vous sur l'utilisation de thermocouples gainés de haute qualité et la mise en œuvre d'un programme de maintenance prédictive pour le remplacement.

En combinant stratégiquement les forces des thermocouples et des pyromètres, vous obtenez à la fois la précision de mesure et la robustesse opérationnelle requises pour les applications modernes à haute température.

Tableau récapitulatif :

| Méthode | Avantage clé | Idéal pour |

|---|---|---|

| Système hybride (Thermocouple + Pyromètre) | Réduit l'exposition du thermocouple à la chaleur élevée, prolongeant sa durée de vie | Processus à haute température au-dessus de 1200°C |

| Thermocouple seul | Haute précision à des températures plus basses | Processus constamment en dessous de 1100°C |

| Pyromètre seul | Pas de contact physique, évite la dégradation | Applications où l'émissivité est bien calibrée |

Améliorez l'efficacité de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour répondre à vos besoins expérimentaux uniques, réduisant le gaspillage de thermocouples et les coûts opérationnels. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et fournir des performances fiables et rentables !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement