Dans le domaine de la cémentation, la cémentation sous vide représente un bond technologique significatif par rapport aux méthodes conventionnelles basées sur l'atmosphère. Ses principaux avantages sont une uniformité supérieure, une répétabilité exceptionnelle et un contrôle précis du processus, ce qui se traduit directement par des composants de meilleure qualité avec moins de distorsion et des tolérances dimensionnelles plus serrées.

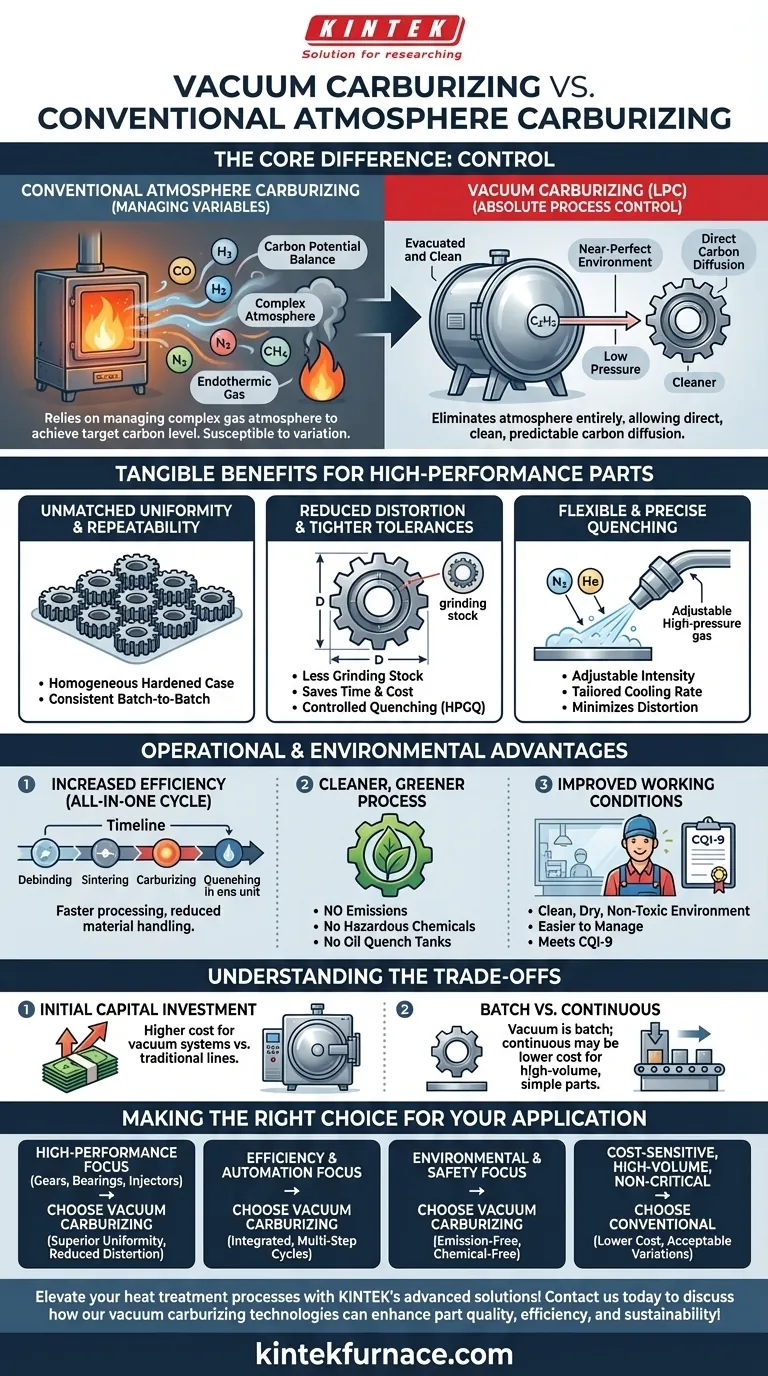

La différence fondamentale réside dans le contrôle. Les méthodes conventionnelles se concentrent sur la gestion d'une atmosphère gazeuse complexe pour atteindre un niveau de carbone cible, tandis que la cémentation sous vide élimine complètement l'atmosphère, permettant une diffusion du carbone dans l'acier directe, propre et hautement prévisible.

Le Principe Fondamental : Contrôle Absolu du Processus

Au fond, la supériorité de la cémentation sous vide, également appelée cémentation sous basse pression (LPC), découle de sa capacité à créer un environnement quasi parfait pour la diffusion du carbone.

Comment Fonctionne la Cémentation Sous Vide

Le processus implique le chauffage des pièces sous vide, ce qui élimine tous les contaminants atmosphériques. Un gaz hydrocarboné pur, généralement de l'acétylène, est ensuite introduit à très basse pression. Ce gaz se décompose, permettant au carbone de se déposer et de diffuser à la surface de l'acier. Ceci est souvent réalisé selon une série d'étapes de « boost » (injection de gaz) et de « diffusion » (arrêt du gaz) pour contrôler précisément la profondeur de la couche cémentée.

Élimination des Variables Atmosphériques

La cémentation en atmosphère conventionnelle repose sur le maintien d'un équilibre délicat de gaz (une atmosphère endothermique) pour contrôler le « potentiel carbone ». Ceci est intrinsèquement complexe et sujet à variation.

Le vide, par sa nature, fournit un environnement fondamentalement plus propre. Atteindre un niveau équivalent de pureté atmosphérique avec un traitement gazeux est complexe et coûteux, alors qu'un four sous vide y parvient simplement en évacuant la chambre.

Avantages Tangibles pour les Pièces Haute Performance

Ce contrôle supérieur n'est pas seulement théorique ; il apporte des améliorations mesurables au produit final, ce qui en fait la méthode préférée pour les composants critiques tels que les engrenages et les roulements de haute qualité.

Uniformité et Répétabilité Inégalées

La cémentation sous vide fournit une couche cémentée homogène exceptionnelle sur l'ensemble de la charge. Le processus est remarquablement constant d'un lot à l'autre, garantissant des résultats fiables et prévisibles.

Distorsion Réduite et Tolérances Plus Serrées

Cette uniformité, combinée à des options de trempe contrôlées telles que la Trempe Gaz à Haute Pression (HPGQ), réduit considérablement la distorsion des pièces. Cela permet aux ingénieurs de concevoir des pièces avec moins de sur-épaisseur de rectification, économisant un temps précieux et des coûts dans les opérations de finition post-traitement thermique.

Trempe Flexible et Précise

Avec le HPGQ, l'intensité de la trempe peut être ajustée en contrôlant la pression et la vitesse du gaz (souvent azote ou hélium). Cela permet d'adapter le taux de refroidissement à la géométrie et au matériau spécifiques de la pièce, minimisant davantage la distorsion tout en atteignant la dureté désirée.

Avantages Opérationnels et Environnementaux

Au-delà de la qualité des pièces, la cémentation sous vide offre des avantages significatifs pour l'opération de fabrication elle-même.

Efficacité Opérationnelle Accrue

Les fours sous vide modernes peuvent effectuer un cycle complet « tout-en-un », intégrant le désencollage, le frittage, la cémentation et la trempe dans un seul processus ininterrompu. Cela réduit considérablement les temps de cycle et la manutention des matériaux.

Un Processus Plus Propre et Plus Écologique

La cémentation sous vide est considérée comme un processus respectueux de l'environnement. Elle ne produit aucune émission et élimine la nécessité de manipuler ou d'éliminer des produits chimiques dangereux associés à la génération de gaz endothermique ou aux grands réservoirs de trempe à l'huile.

Amélioration des Conditions de Travail

Il en résulte un environnement de travail propre, sec et non toxique. Les pièces sortent du four propres et prêtes pour les étapes suivantes, et le processus est plus facile à gérer, contribuant au respect des normes de qualité strictes telles que CQI-9.

Comprendre les Compromis

Bien que technologiquement supérieure, la cémentation sous vide n'est pas la solution universelle pour toutes les applications. L'objectivité exige de reconnaître ses compromis.

Investissement Initial en Capital

Les systèmes de fours sous vide représentent un investissement initial en capital nettement plus élevé par rapport aux lignes de fours à atmosphère traditionnelles.

Traitement par Lots vs. Continu

La cémentation sous vide est fondamentalement un processus discontinu (par lots). Pour une production à très haut volume de pièces simples et non critiques, les fours à atmosphère continus à grande échelle peuvent parfois offrir un coût inférieur par pièce.

Spécificité de l'Application

Pour les composants pour lesquels de légères variations de la profondeur de la couche sont acceptables et où la tolérance dimensionnelle n'est pas un moteur principal, le coût inférieur et l'infrastructure établie de la cémentation conventionnelle peuvent être un choix plus pragmatique.

Faire le Bon Choix pour Votre Application

Sélectionner la bonne méthode de cémentation nécessite d'aligner les capacités du processus avec les exigences spécifiques de votre composant et les objectifs stratégiques de votre entreprise.

- Si votre objectif principal est les composants haute performance (engrenages, roulements, injecteurs) : L'uniformité supérieure et la distorsion réduite de la cémentation sous vide sont essentielles pour répondre aux tolérances serrées et aux exigences de performance.

- Si votre objectif principal est l'efficacité du processus et l'automatisation : La capacité à exécuter des cycles multi-étapes intégrés dans un seul four sous vide offre un avantage clair pour réduire les délais et la manutention.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : La nature sans émission et sans produit chimique de la cémentation sous vide en fait le choix supérieur à long terme.

- Si votre objectif principal est la production à haut volume et sensible aux coûts de pièces non critiques : La cémentation en atmosphère conventionnelle peut rester l'option la plus économique, à condition que ses variations de processus soient acceptables.

En comprenant ces différences fondamentales, vous pouvez sélectionner le processus de cémentation qui s'aligne précisément avec vos exigences techniques et vos objectifs commerciaux.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Uniformité Supérieure | Assure une couche cémentée homogène sur toutes les pièces, améliorant la qualité et la cohérence. |

| Distorsion Réduite | Minimise le gauchissement des pièces, permettant des tolérances plus serrées et moins de post-traitement. |

| Contrôle Précis du Processus | Utilise le vide et l'injection de gaz contrôlée pour une diffusion précise du carbone et une répétabilité. |

| Avantages Environnementaux | Sans émission et élimine les produits chimiques dangereux, améliorant la sécurité et la conformité. |

| Efficacité Opérationnelle | Permet des cycles tout-en-un pour un traitement plus rapide et une manutention réduite dans les opérations par lots. |

Élevez vos processus de traitement thermique avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours sous vide et à atmosphère, les fours à moufle, tubulaires et rotatifs, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques, que ce soit pour des engrenages haute performance, des roulements ou d'autres composants critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de cémentation sous vide peuvent améliorer la qualité, l'efficacité et la durabilité de vos pièces !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus