La nécessité d'un four de séchage sous vide ou à haute température découle directement de la nature hygroscopique intense des sels de fluorure tels que KF, NaF et AlF3. Sans un séchage rigoureux à 300°C pendant au moins 24 heures, l'humidité résiduelle déclenche des réactions d'hydrolyse qui altèrent fondamentalement la chimie de l'électrolyte et dégradent le matériel du système.

Idée clé : Le but du séchage n'est pas simplement d'éliminer l'humidité, mais de prévenir une transformation chimique. L'humidité laissée dans les sels de fluorure lors de la fusion crée de l'acide fluorhydrique et des impuretés d'oxyde, entraînant une grave corrosion de l'anode et des données électrochimiques peu fiables.

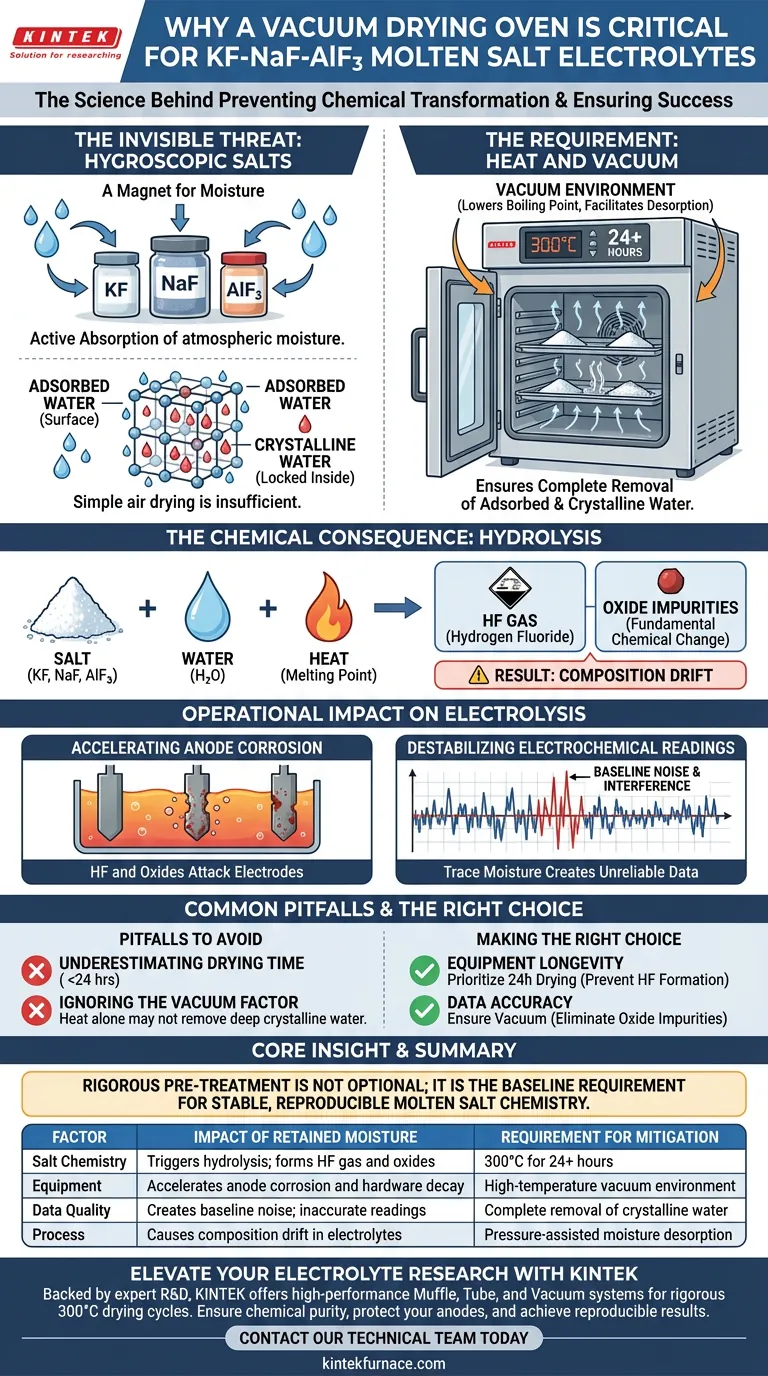

La menace invisible : les sels hygroscopiques

Un aimant pour l'humidité

Les composants de votre électrolyte — en particulier le fluorure de potassium (KF), le fluorure de sodium (NaF) et le fluorure d'aluminium (AlF3) — sont très hygroscopiques.

Cela signifie qu'ils absorbent activement l'humidité de l'atmosphère environnante.

Eau adsorbée vs eau cristalline

Cette humidité existe sous deux formes : l'eau physiquement adsorbée à la surface et l'eau cristalline piégée dans la structure du sel.

Un simple séchage à l'air est insuffisant pour éliminer ces molécules d'eau étroitement liées.

L'exigence de chaleur et de vide

Pour assurer une élimination complète, les matériaux doivent être traités à 300°C pendant un minimum de 24 heures.

L'utilisation d'un environnement sous vide améliore ce processus en abaissant le point d'ébullition de l'eau et en facilitant la désorption de l'humidité des pores du sel.

La conséquence chimique : l'hydrolyse

Transformer le sel en acide

Si de l'humidité est présente lorsque les sels sont chauffés à leur point de fusion, une réaction d'hydrolyse se produit.

L'eau réagit avec les sels de fluorure pour générer du gaz fluorure d'hydrogène (HF).

Formation d'impuretés d'oxyde

Simultanément, cette réaction convertit les fluorures purs en oxydes (impuretés).

Cela modifie fondamentalement la composition chimique de votre sel fondu, entraînant une "dérive de composition" où le rapport des composants de l'électrolyte n'est plus celui que vous aviez calculé.

Impact opérationnel sur l'électrolyse

Accélération de la corrosion de l'anode

La présence d'humidité et des oxydes résultants est une cause majeure de corrosion de l'anode.

Ces impuretés attaquent les matériaux de l'électrode, les dégradant rapidement et contaminant davantage le bain avec des sous-produits de l'électrode.

Déstabilisation des lectures électrochimiques

L'humidité résiduelle interfère avec la ligne de base électrochimique.

Les ions d'impuretés créent du bruit dans les formes d'onde de réduction, rendant difficile la distinction du signal réel des métaux cibles (comme le niobium ou le titane) de l'interférence de fond.

Pièges courants à éviter

Sous-estimer le temps de séchage

Une erreur courante consiste à réduire le temps de séchage en dessous de 24 heures pour accélérer la production.

Même de petites quantités d'humidité résiduelle peuvent déclencher suffisamment d'hydrolyse pour ruiner un lot d'électrolyte.

Ignorer le facteur vide

Bien que la chaleur élevée soit efficace, la chaleur seule peut ne pas éliminer les traces d'humidité piégées profondément dans le réseau cristallin du sel.

La pression du vide est la force mécanique qui extrait ces dernières traces du matériau.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre processus de sel fondu, appliquez les principes suivants :

- Si votre objectif principal est la longévité de l'équipement : Privilégiez le cycle de séchage de 24 heures pour prévenir la formation de HF, qui corrode agressivement les intérieurs de four et les anodes.

- Si votre objectif principal est la précision des données : Assurez-vous qu'un environnement sous vide est utilisé pour éliminer les impuretés d'oxyde qui provoquent du bruit de ligne de base et des lectures électrochimiques inexactes.

Un prétraitement rigoureux n'est pas une étape facultative ; c'est l'exigence de base pour une chimie de sel fondu stable et reproductible.

Tableau récapitulatif :

| Facteur | Impact de l'humidité résiduelle | Exigence d'atténuation |

|---|---|---|

| Chimie du sel | Déclenche l'hydrolyse ; forme du gaz HF et des oxydes | 300°C pendant 24h et plus |

| Équipement | Accélère la corrosion de l'anode et la dégradation du matériel | Environnement sous vide à haute température |

| Qualité des données | Crée du bruit de ligne de base ; lectures inexactes | Élimination complète de l'eau cristalline |

| Processus | Provoque une dérive de composition dans les électrolytes | Désorption d'humidité assistée par pression |

Élevez votre recherche sur les électrolytes avec KINTEK

Ne laissez pas les traces d'humidité compromettre vos données électrochimiques ou détruire votre matériel. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de muffles, de tubes et sous vide haute performance conçus spécifiquement pour les cycles de séchage rigoureux à 300°C requis pour les sels KF-NaF-AlF3. Que vous ayez besoin d'une solution standard ou d'un système personnalisé pour vos exigences de laboratoire uniques, nos fours haute température garantissent la pureté chimique dont votre processus a besoin.

Prêt à protéger vos anodes et à garantir des résultats reproductibles ? Contactez notre équipe technique dès aujourd'hui !

Guide Visuel

Références

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le brasage sous vide est-il appliqué dans le domaine médical ? Obtenez une biocompatibilité et une résistance supérieures pour les dispositifs

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire pour le tissu de carbone et le LFP ? Améliorez la stabilité de la batterie dès aujourd'hui.

- Quel rôle joue un environnement de vide poussé pendant le processus SPS ? Optimiser la pureté dans les alliages à entropie moyenne

- Quels sont les principaux avantages d'un environnement sous vide dans les fours d'agglomération sous vide personnalisés ? Atteindre la pureté, la résistance et le contrôle

- Comment la plupart des fours sous vide sont-ils chauffés ? Découvrez les principales méthodes de chauffage et leurs applications

- Quels sont les avantages des matériaux d'isolation des fours sous vide ? Améliorer l'efficacité et la précision

- Que se passe-t-il pendant la phase de chauffage d'un four sous vide ? Maîtrisez le transfert de chaleur par rayonnement et le contrôle du dégazage

- Quelle combinaison de pompes est généralement utilisée pour les fours de frittage sous vide ? Augmentez l'efficacité avec des pompes à palettes rotatives et Roots