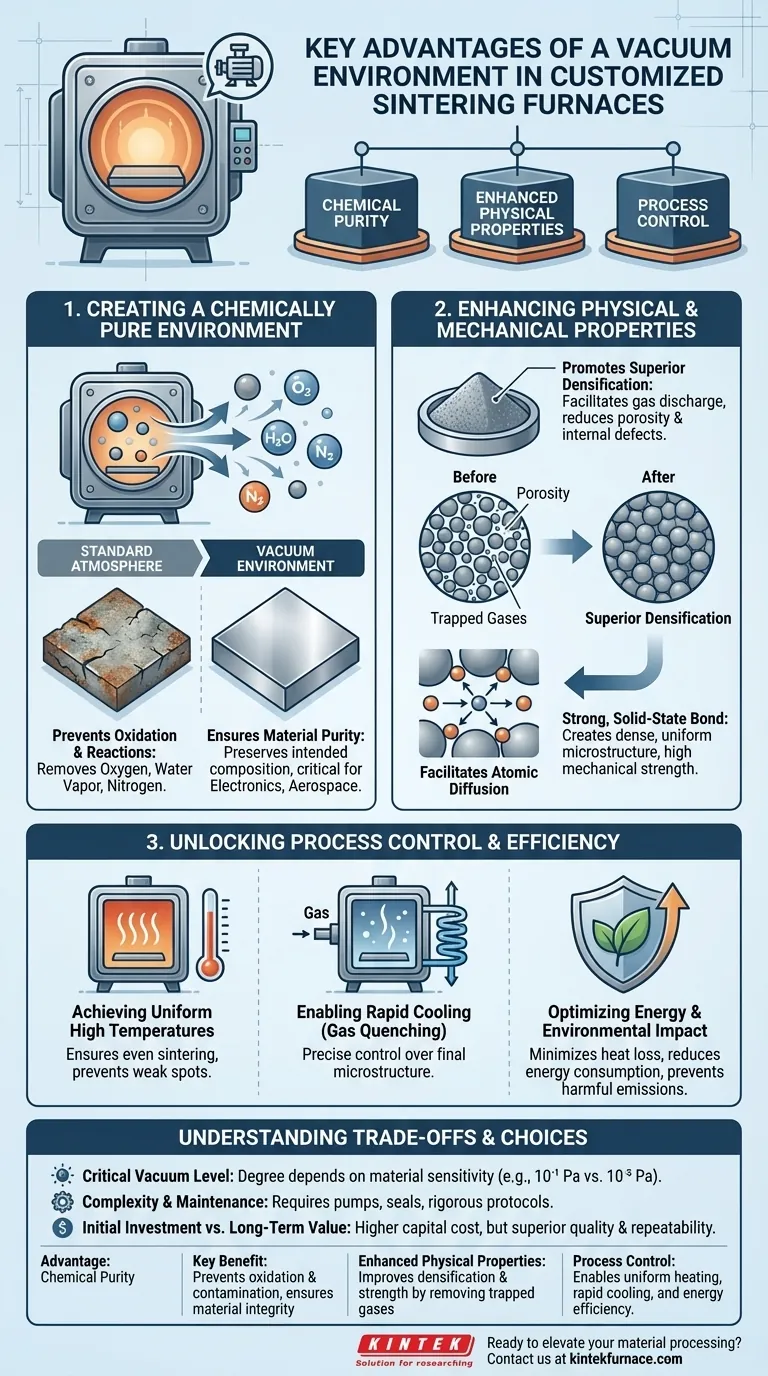

Fondamentalement, un environnement sous vide dans un four d'agglomération personnalisé offre trois avantages fondamentaux : il crée une atmosphère chimiquement pure, améliore la structure physique du matériau et permet un contrôle inégalé du processus. En éliminant les gaz réactifs comme l'oxygène, le vide empêche l'oxydation et la contamination, tandis que l'absence de pression atmosphérique facilite l'élimination des gaz piégés dans le matériau, conduisant à une densité et une résistance supérieures.

La véritable valeur d'un vide n'est pas seulement l'absence d'air, mais la création d'un environnement précisément contrôlé. Ce contrôle vous permet de manipuler fondamentalement les propriétés chimiques et physiques d'un matériau pour atteindre un niveau de qualité et de performance impossible dans une atmosphère standard.

La fonction principale : Créer un environnement chimiquement pur

Le rôle principal du vide est d'éliminer les réactions chimiques indésirables qui dégradent la qualité du matériau. Ceci est réalisé en éliminant les gaz atmosphériques qui interféreraient autrement avec le processus d'agglomération à haute température.

Prévention de l'oxydation et des réactions

Pour de nombreux matériaux avancés, en particulier les métaux réactifs et les céramiques non oxydes, l'exposition à l'oxygène à haute température est catastrophique. Elle conduit à la formation de couches d'oxyde qui compromettent l'intégrité du matériau.

Un environnement sous vide élimine non seulement l'oxygène, mais aussi d'autres composants nocifs comme la vapeur d'eau et l'azote, empêchant un large éventail de réactions chimiques indésirables et préservant la composition prévue du matériau.

Assurer la pureté du matériau

En empêchant ces réactions involontaires, le vide garantit la pureté du produit final. La contamination par les gaz atmosphériques peut modifier les propriétés électriques, mécaniques ou chimiques.

Maintenir la pureté est essentiel dans des industries telles que l'électronique, les implants médicaux et l'aérospatiale, où même des impuretés infimes peuvent entraîner une défaillance du composant.

Améliorer les propriétés physiques et mécaniques

Au-delà de la pureté chimique, le vide influence directement la structure physique de la pièce frittée, conduisant à une performance mécanique supérieure.

Favoriser une densification supérieure

L'agglomération implique de lier les particules ensemble pour former une masse solide. Les gaz piégés dans les pores entre ces particules peuvent inhiber ce processus, résultant en un produit final poreux et plus faible.

Le vide facilite l'évacuation de ces gaz piégés, permettant au matériau de se consolider plus efficacement. Cette réduction de la porosité et des défauts internes conduit à une densification significativement plus élevée.

Faciliter la diffusion atomique

En l'absence de pression atmosphérique et de molécules de gaz interférentes, les atomes peuvent se déplacer et se lier plus librement à travers les frontières des particules. Cette diffusion atomique accrue est le mécanisme fondamental derrière la création d'une liaison solide et forte à l'état solide.

Le résultat est une pièce monolithique avec une microstructure dense et uniforme, qui est le fondement d'une résistance mécanique et d'une fiabilité élevées.

Débloquer le contrôle des processus et l'efficacité

Les fours sous vide personnalisés sont des systèmes conçus où le vide est un élément clé d'un processus hautement contrôlé, conduisant à des avantages opérationnels et économiques.

Atteindre des températures élevées uniformes

Le vide est un excellent isolant. Cette propriété, combinée à des matériaux isolants avancés (comme le graphite) et à une distribution optimisée des éléments chauffants, permet au four d'atteindre et de maintenir des températures extrêmement uniformes.

Cette uniformité garantit que l'ensemble du composant est fritté de manière égale, évitant les points faibles ou la déformation.

Permettre un refroidissement rapide (Trempe au gaz)

Alors que le vide est utilisé pour le chauffage, la chambre scellée permet un refroidissement rapide en remplissant avec un gaz inerte comme l'argon ou l'azote. Ce processus, connu sous le nom de trempe au gaz, offre un contrôle précis de la microstructure et des propriétés finales du matériau.

Optimiser l'impact énergétique et environnemental

La nature fermée et bien isolée d'un four sous vide minimise la perte de chaleur, réduisant la consommation d'énergie par rapport aux fours atmosphériques.

De plus, comme il s'agit d'un système fermé, il empêche le rejet de gaz d'échappement nocifs, aidant à respecter les normes environnementales et réduisant les coûts associés au traitement des émissions.

Comprendre les compromis et les considérations

Bien que puissant, l'agglomération sous vide est un processus spécialisé avec des exigences uniques. Comprendre ces facteurs est crucial pour une mise en œuvre réussie.

Le rôle critique du niveau de vide

La « qualité » requise du vide n'est pas universelle. Le degré de vide nécessaire (par exemple, 10⁻¹ Pa contre 10⁻⁵ Pa) dépend entièrement de la sensibilité du matériau traité.

Choisir le mauvais niveau de vide peut soit ne pas empêcher l'oxydation, soit représenter un niveau de contrôle inutile et coûteux. Un four personnalisé vous permet de spécifier le niveau précis requis par votre processus.

Complexité et maintenance

Les systèmes à vide, avec leurs pompes, leurs joints et leurs manomètres, ajoutent une couche de complexité à l'équipement. Bien que les fours modernes soient conçus avec une automatisation élevée et pour un entretien plus facile, ils nécessitent des protocoles de maintenance rigoureux pour assurer la performance et la longévité.

Investissement initial par rapport à la valeur à long terme

Les fours d'agglomération sous vide personnalisés représentent un investissement en capital important. La justification réside dans la valeur à long terme dérivée de la qualité supérieure du produit, des propriétés matérielles améliorées et d'un processus de production optimisé et hautement reproductible qui n'est tout simplement pas réalisable autrement.

Faire le bon choix pour votre objectif

La décision d'utiliser un four d'agglomération sous vide doit être guidée par vos exigences spécifiques en matière de matériaux et de performance.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxydation : Le vide est non négociable pour prévenir la dégradation chimique et assurer la pureté du matériau.

- Si votre objectif principal est d'atteindre une densité et une résistance mécanique maximales : L'environnement sous vide est essentiel pour éliminer la porosité et créer un produit final supérieur et performant.

- Si votre objectif principal est la répétabilité du processus pour des composants avancés : Un four sous vide personnalisé offre un contrôle inégalé sur l'environnement thermique et atmosphérique, garantissant des résultats cohérents lot après lot.

En fin de compte, investir dans un processus d'agglomération sous vide revient à obtenir un contrôle précis sur les propriétés fondamentales de votre matériau.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté chimique | Prévient l'oxydation et la contamination, assurant l'intégrité du matériau |

| Propriétés physiques améliorées | Améliore la densification et la résistance en éliminant les gaz piégés |

| Contrôle du processus | Permet un chauffage uniforme, un refroidissement rapide et une efficacité énergétique |

Prêt à élever votre traitement de matériaux avec un four d'agglomération sous vide personnalisé ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four haute température avancées adaptées à vos besoins uniques. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une pureté, une résistance et un contrôle supérieurs dans vos processus d'agglomération !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés