Pendant la phase de chauffage d'un four sous vide, un processus contrôlé se déroule après l'évacuation initiale de l'air. Les éléments chauffants, généralement en graphite ou en métaux réfractaires, transfèrent l'énergie à la pièce presque entièrement par rayonnement thermique. À mesure que la température augmente, la pièce et les composants internes du four libèrent les gaz emprisonnés dans un phénomène appelé dégazage, que les pompes à vide doivent éliminer en continu pour maintenir l'environnement de basse pression souhaité.

Le but principal du chauffage sous vide n'est pas simplement de rendre quelque chose chaud. Il s'agit d'atteindre des températures précises et uniformes dans un environnement inerte, en utilisant le rayonnement thermique comme mécanisme principal tout en gérant activement les gaz libérés par les matériaux eux-mêmes.

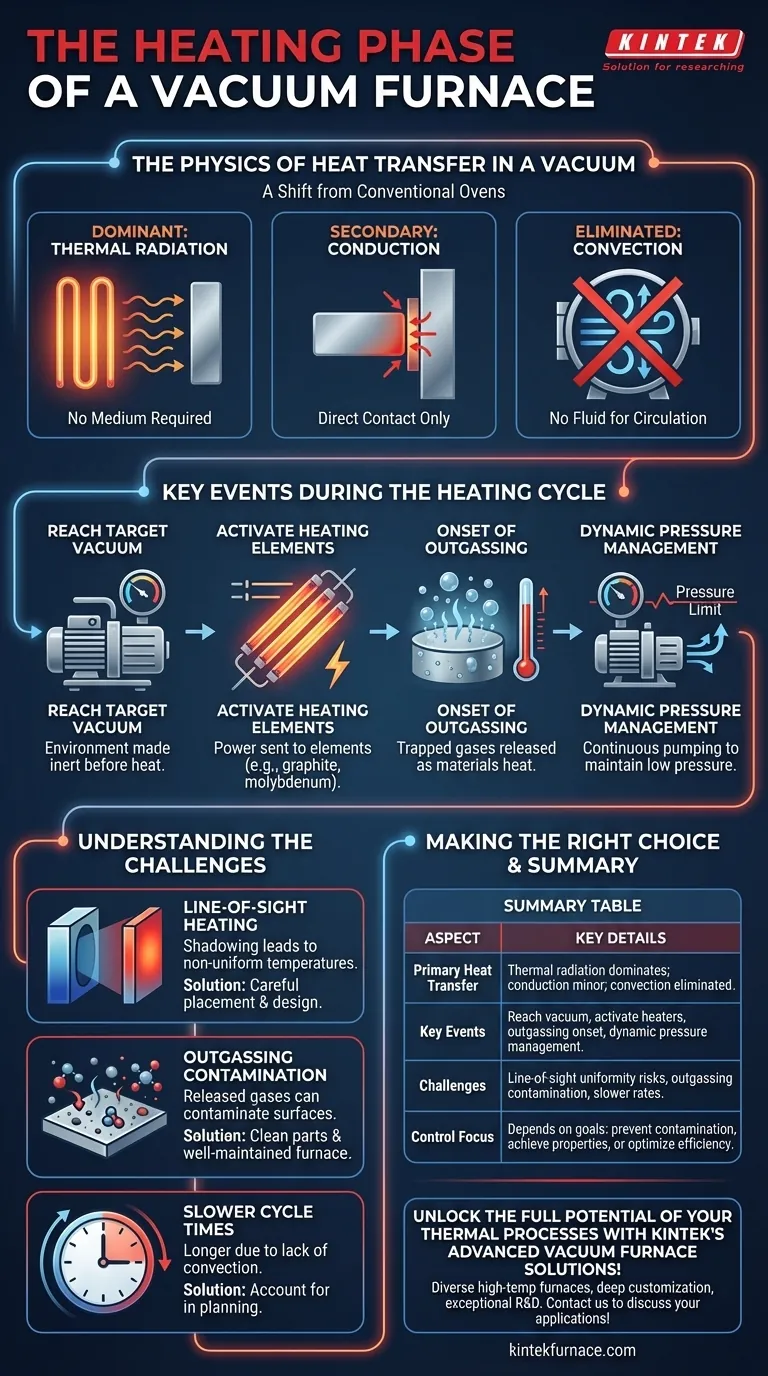

La physique du chauffage sous vide

Comprendre la phase de chauffage nécessite un changement de perspective par rapport aux fours conventionnels. En l'absence d'air, le mécanisme familier de convection est entièrement absent, ce qui modifie fondamentalement la façon dont la chaleur se déplace.

La prédominance du rayonnement thermique

Dans le vide, le transfert de chaleur se produit principalement par rayonnement thermique. Les éléments chauffants deviennent incandescents et émettent de l'énergie infrarouge, qui voyage en ligne droite à travers le vide et est absorbée par la surface de la pièce.

Ceci est analogue à la façon dont le soleil réchauffe la Terre à travers le vide de l'espace. Aucun milieu n'est nécessaire pour que l'énergie voyage.

Le rôle de la conduction

La conduction joue toujours un rôle secondaire. La chaleur est conduite là où la pièce est en contact physique direct avec les montages, ou là où différentes parties d'un assemblage complexe se touchent.

Cependant, sa contribution globale est bien moindre que celle du rayonnement, en particulier pour les pièces de forme complexe qui ont un contact minimal avec leurs supports.

Pourquoi la convection est éliminée

La convection repose sur un fluide (comme l'air ou l'eau) pour circuler et transférer la chaleur. En aspirant l'air pour créer un vide, nous éliminons les molécules nécessaires à ce processus.

C'est un avantage clé des fours sous vide, car cela empêche l'oxydation et les autres réactions chimiques qui se produiraient si la pièce chaude était exposée à l'air.

Événements clés pendant le cycle de chauffage

La phase de chauffage est une séquence d'événements dynamique et soigneusement gérée, et non un état statique.

Atteindre le vide cible

Le processus ne commence qu'après que les pompes à vide ont évacué la chambre à la pression de départ requise, mesurée en Torr ou en mbar. Cela garantit que l'environnement est inerte avant que des températures élevées ne soient introduites.

Activation des éléments chauffants

Une fois le vide stabilisé, l'alimentation est envoyée aux éléments chauffants. Il s'agit souvent de tubes en graphite ou de bandes de molybdène qui chauffent en raison de la résistance électrique. Dans certaines conceptions à « paroi chaude », les éléments chauffants sont à l'extérieur de la retorte scellée, chauffant la paroi qui rayonne ensuite de l'énergie vers les pièces à l'intérieur.

Le début du dégazage

C'est l'un des événements les plus critiques. Lorsque la pièce, les montages et même l'isolation interne du four se réchauffent, ils libèrent les gaz adsorbés et l'humidité de leurs surfaces. Ce processus est appelé dégazage.

Gestion dynamique de la pression

Le dégazage entraîne une détérioration temporaire du niveau de vide à l'intérieur du four. Le système de pompage à vide doit fonctionner en continu pour éliminer ces molécules de gaz nouvellement libérées, garantissant que la pression ne dépasse pas la limite spécifiée pour le processus. Dans certains cas, une quantité contrôlée de gaz inerte comme l'argon peut être introduite pour établir une pression partielle spécifique.

Comprendre les compromis et les défis

Bien que puissant, le chauffage sous vide n'est pas sans défis uniques qui doivent être gérés pour un traitement réussi.

Le défi du chauffage en « ligne de visée »

Étant donné que le rayonnement voyage en ligne droite, toute partie de la pièce qui est « ombragée » par une autre partie ou par un montage ne chauffera pas aussi rapidement. Cela peut entraîner des températures non uniformes sur la charge.

Le placement minutieux des pièces et une conception réfléchie du four sont essentiels pour garantir que toutes les surfaces reçoivent une énergie radiante adéquate pour un réchauffement uniforme.

Le risque de contamination due au dégazage

Si le taux de dégazage est supérieur à la capacité du système de pompage, la pression augmentera considérablement. Ces gaz libérés peuvent potentiellement contaminer la surface de la pièce, annulant l'un des principaux objectifs de l'utilisation d'un vide.

C'est pourquoi des pièces propres et un four bien entretenu sont essentiels pour des résultats de haute qualité.

Taux de chauffage et de refroidissement plus lents

Sans l'aide de la convection pour faire circuler la chaleur, les temps de cycle globaux sous vide peuvent être plus longs par rapport à un four à atmosphère. Cela doit être pris en compte dans la planification et l'ordonnancement des processus.

Faire le bon choix pour votre processus

Le contrôle de la phase de chauffage est fondamental pour obtenir les propriétés métallurgiques souhaitées dans vos pièces. Le foyer de ce contrôle dépend de votre objectif final.

- Si votre objectif principal est d'éviter la contamination de surface : Votre priorité doit être de gérer le dégazage en vous assurant que les pièces sont propres et que le système de vide peut maintenir la pression cible tout au long du cycle de chauffage.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Le contrôle précis du taux de chauffage, de la température de maintien et de l'uniformité de la température à travers la pièce est votre ensemble de variables le plus critique.

- Si votre objectif principal est l'efficacité du processus : Vous devez optimiser la configuration du chargement pour minimiser l'ombrage par rayonnement et budgétiser avec précision les taux de transfert de chaleur intrinsèquement plus lents dans un environnement sous vide.

Maîtriser la dynamique du transfert de chaleur par rayonnement et du dégazage est la clé pour libérer tout le potentiel du traitement thermique sous vide.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Transfert de chaleur principal | Le rayonnement thermique domine ; la conduction joue un rôle mineur ; la convection est éliminée. |

| Événements clés | Atteindre le vide cible, activation des éléments chauffants, début du dégazage, gestion dynamique de la pression. |

| Défis | Le chauffage en ligne de visée risque le manque d'uniformité, la contamination due au dégazage, des taux de chauffage/refroidissement plus lents. |

| Foyer du contrôle | Dépend des objectifs : prévenir la contamination, obtenir des propriétés matérielles ou optimiser l'efficacité. |

Libérez tout le potentiel de vos processus thermiques avec les solutions de fours sous vide avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide et Atmosphère, ainsi que CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures