Dans le domaine médical, le brasage sous vide est le processus définitif pour la fabrication de composants critiques où l'échec n'est pas une option. Il est utilisé pour créer des joints exceptionnellement solides, purs et hermétiquement scellés pour des dispositifs tels que les instruments chirurgicaux, les équipements de diagnostic et les implants vitaux. Le processus est choisi car son environnement sous vide contrôlé empêche l'oxydation et élimine le besoin de fondants corrosifs, assurant le plus haut niveau de biocompatibilité et de propreté requis pour la sécurité du patient.

Le défi principal dans la fabrication de dispositifs médicaux est d'atteindre une fiabilité et une pureté absolues dans chaque composant. Le brasage sous vide répond directement à cela en créant des liaisons impeccables et sans contaminants, plus solides et plus stériles que celles réalisées par presque toute autre méthode d'assemblage.

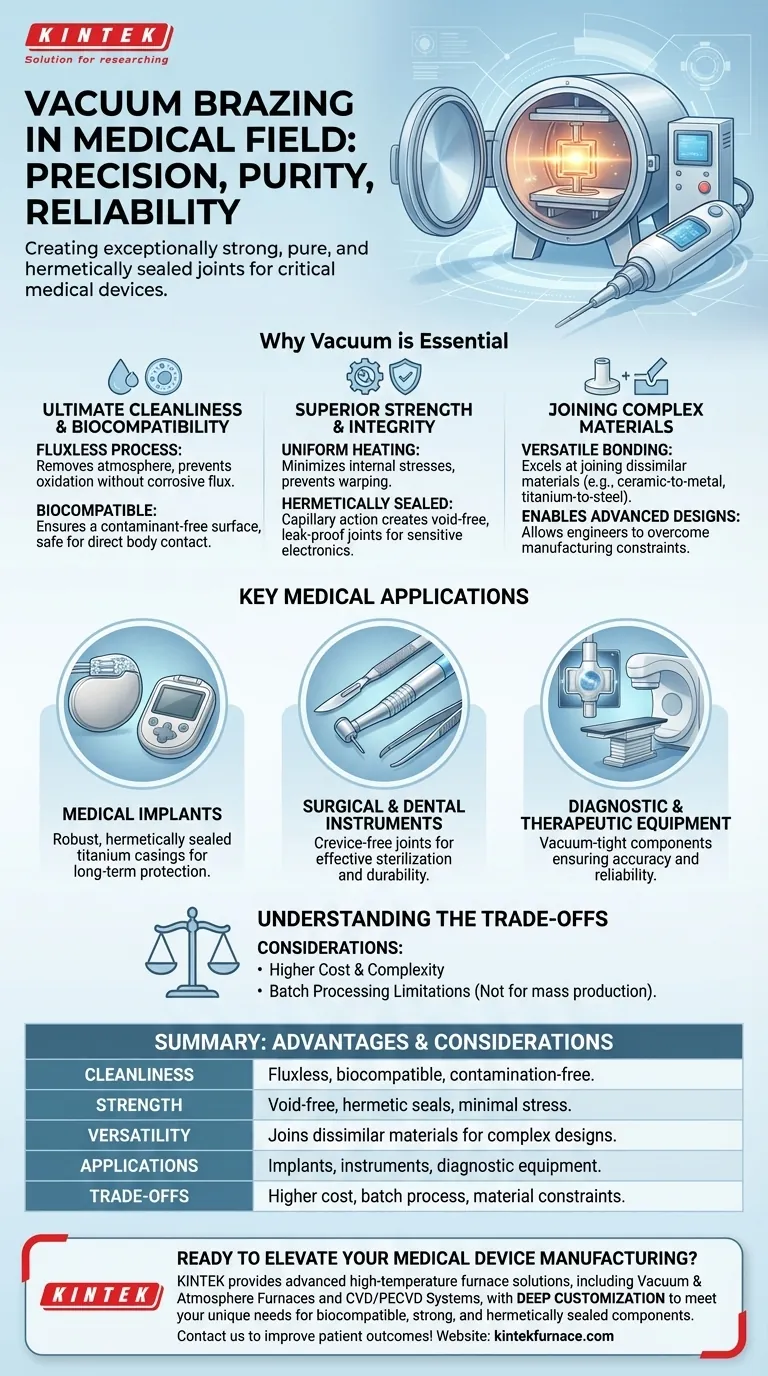

Pourquoi le vide est essentiel pour les dispositifs médicaux

La décision d'utiliser le brasage sous vide est motivée par les exigences intransigeantes de l'industrie médicale. L'environnement unique d'un four sous vide offre trois avantages fondamentaux : une propreté ultime, une intégrité structurelle supérieure et la capacité à joindre des matériaux complexes.

Atteindre une propreté et une biocompatibilité ultimes

Les méthodes d'assemblage traditionnelles utilisent souvent un flux chimique pour nettoyer les surfaces métalliques, ce qui peut laisser des résidus corrosifs ou toxiques. Dans un contexte médical, cela est inacceptable.

Le brasage sous vide est un procédé sans flux. En supprimant l'atmosphère, le vide lui-même empêche la formation d'oxydes sur les pièces métalliques pendant le chauffage à haute température, assurant une surface parfaitement propre pour le brasage. Il en résulte un joint exempt de contaminants, le rendant intrinsèquement biocompatible et sûr pour un contact direct avec le corps humain.

Assurer une résistance et une intégrité des joints sans compromis

Un four sous vide fournit un chauffage et un refroidissement lents et uniformes pour l'ensemble de l'assemblage. Cela minimise les contraintes internes qui peuvent provoquer le gauchissement ou la fissuration des pièces, un problème courant avec les méthodes de chauffage localisées comme le soudage.

Le métal d'apport est aspiré dans l'interstice entre les composants par capillarité, créant un joint complet et sans vide. Il en résulte des connexions hermétiquement scellées et étanches, ce qui est essentiel pour protéger les composants électroniques sensibles à l'intérieur d'un implant ou pour contenir des matériaux dans les équipements de diagnostic.

Assemblage de matériaux complexes et dissemblables

Les dispositifs médicaux modernes sont souvent des assemblages complexes de différents matériaux choisis pour leurs propriétés spécifiques. Le brasage sous vide excelle dans l'assemblage de matériaux dissemblables, comme la liaison d'un isolant céramique à un boîtier en titane ou d'une pointe en carbure à un instrument en acier inoxydable. Cette polyvalence permet aux ingénieurs de concevoir des dispositifs plus avancés et plus efficaces sans être limités par les contraintes de fabrication.

Applications médicales clés du brasage sous vide

Les principes de propreté, de résistance et de polyvalence font du brasage sous vide la solution de choix pour une gamme d'applications médicales à enjeux élevés.

Implants médicaux

Pour des dispositifs comme les stimulateurs cardiaques, les défibrillateurs et les pompes à médicaments, le boîtier extérieur doit être parfaitement scellé pour protéger l'électronique interne des fluides corporels pendant des décennies. Le brasage sous vide crée les boîtiers robustes en titane hermétiquement scellés qui rendent ces dispositifs vitaux possibles.

Instruments chirurgicaux et dentaires

Les outils chirurgicaux réutilisables doivent résister à des cycles de stérilisation répétés et agressifs. Le brasage sous vide crée des joints lisses et sans interstice entre les différentes parties d'un instrument, comme une pointe en acier trempé et un manche en acier inoxydable. Cela élimine les espaces microscopiques où les bactéries pourraient se cacher, assurant une stérilisation efficace.

Équipements de diagnostic et thérapeutiques

Les machines complexes comme les tubes à rayons X, les accélérateurs linéaires et autres équipements de radiothérapie dépendent de composants étanches au vide pour fonctionner. Le brasage sous vide est utilisé pour assembler ces composants, garantissant l'intégrité et la fiabilité nécessaires pour des diagnostics précis et un traitement sûr des patients.

Comprendre les compromis

Bien que puissant, le brasage sous vide est un processus spécialisé avec des considérations spécifiques. Ce n'est pas le bon choix pour toutes les applications.

Coût et complexité élevés

Les fours sous vide représentent un investissement en capital important, et leur exploitation nécessite des techniciens hautement qualifiés. Le processus global est plus coûteux et prend plus de temps que le soudage ou le brasage standard.

Limitations du traitement par lots

Le brasage sous vide est un processus par lots. Les pièces doivent être soigneusement assemblées, chargées dans le four, soumises à un long cycle de chauffage et de refroidissement, puis déchargées. Cela limite le débit par rapport aux méthodes d'assemblage continues et convient mieux aux composants de grande valeur qu'à la production en série.

Contraintes de conception et de matériaux

Le processus exige que les pièces soient conçues pour permettre l'action capillaire et que tous les matériaux impliqués soient stables sous haute chaleur et sous vide. Les matériaux à haute pression de vapeur, par exemple, ne peuvent pas être utilisés car ils contamineraient l'environnement sous vide.

Appliquer cela à votre projet

Lors de l'évaluation du brasage sous vide, votre objectif principal déterminera si ses avantages justifient l'investissement.

- Si votre objectif principal est les dispositifs implantables : Le brasage sous vide est souvent non négociable pour obtenir l'étanchéité hermétique et la biocompatibilité absolue requises.

- Si votre objectif principal est les outils chirurgicaux réutilisables : Utilisez ce processus pour créer des joints durables et sans interstice qui garantissent la stérilisabilité et une longue durée de vie.

- Si votre objectif principal est l'équipement de haute performance : Choisissez le brasage sous vide pour assembler des matériaux dissemblables dans des assemblages complexes qui exigent une intégrité sous vide ou une résistance supérieure.

En fin de compte, le brasage sous vide permet aux ingénieurs de créer des dispositifs médicaux plus sûrs, plus fiables et plus avancés qui améliorent directement les résultats pour les patients.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Propreté | Procédé sans flux prévenant l'oxydation, assurant la biocompatibilité et éliminant les contaminants pour une utilisation médicale sûre. |

| Résistance | L'action capillaire crée des joints sans vide et hermétiquement scellés avec un minimum de contraintes pour une fiabilité élevée. |

| Polyvalence | Assemble des matériaux dissemblables comme les céramiques et les métaux, permettant des conceptions de dispositifs complexes. |

| Applications | Utilisé dans les implants (ex. : stimulateurs cardiaques), les instruments chirurgicaux et les équipements de diagnostic pour la durabilité et la stérilité. |

| Compromis | Coût plus élevé, traitement par lots et contraintes matérielles par rapport aux autres méthodes. |

Prêt à améliorer la fabrication de vos dispositifs médicaux avec précision et fiabilité ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour des composants biocompatibles, solides et hermétiquement scellés. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos projets et les résultats pour les patients !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel