À la base, la plupart des fours sous vide sont chauffés par résistance électrique. Ce processus consiste à faire passer un courant électrique élevé à travers des éléments chauffants spécialisés, qui résistent au flux d'électricité et convertissent cette énergie électrique en chaleur à l'intérieur de la chambre isolée du four. Le matériau spécifique utilisé pour ces éléments — typiquement le graphite, la céramique ou un métal réfractaire — est le facteur déterminant de la performance et de l'application du four.

Le choix de la technologie de chauffage dans un four sous vide n'est pas arbitraire ; c'est une décision d'ingénierie critique. La sélection entre une zone chaude à base de graphite ou entièrement métallique dicte directement l'adéquation du four à un processus industriel donné, équilibrant la propreté, la capacité de température et le coût.

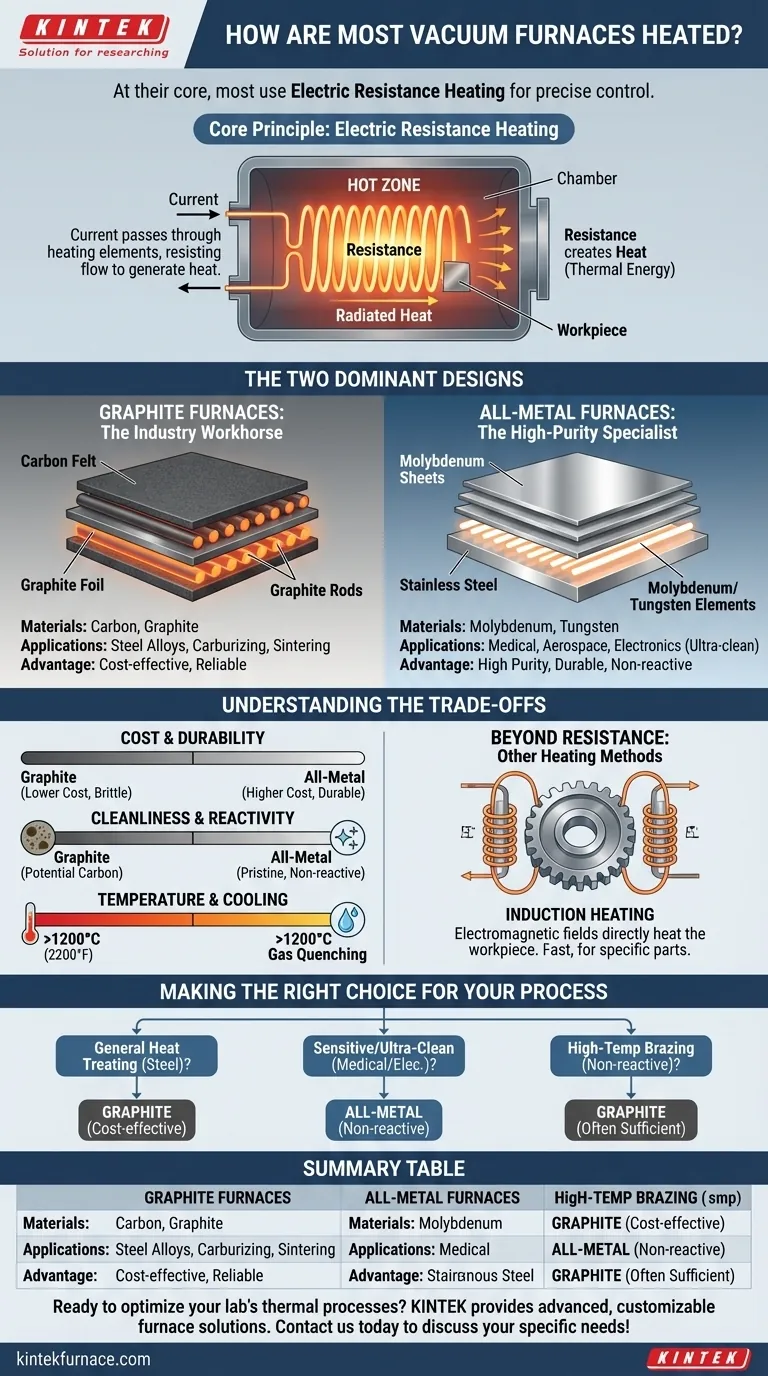

Le principe fondamental : le chauffage par résistance électrique

La grande majorité des fours sous vide fonctionnent selon le principe simple et fiable du chauffage par résistance. Cette méthode offre une excellente uniformité et un excellent contrôle de la température, ce qui est crucial pour les processus thermiques sensibles.

Comment ça marche

Le chauffage par résistance électrique fonctionne un peu comme l'élément incandescent d'un grille-pain. Un courant électrique contrôlé est envoyé à travers des éléments chauffants fabriqués à partir de matériaux à haute résistance électrique. Cette résistance fait chauffer considérablement les éléments, rayonnant de l'énergie thermique dans toute la chambre du four.

Le concept de "zone chaude"

Ces éléments chauffants sont disposés à l'intérieur d'une chambre hautement isolée, appelée la zone chaude. Le but de la zone chaude est de contenir la chaleur, de protéger l'enveloppe extérieure du four et de s'assurer que l'énergie est concentrée sur la pièce à traiter. La construction de cette zone est le principal facteur de différenciation entre les types de fours.

Les deux conceptions dominantes : graphite vs. tout-métal

Bien que le principe soit le même, les matériaux utilisés pour construire la zone chaude créent deux catégories distinctes de fours, chacune avec des atouts spécifiques.

Fours en graphite : le cheval de bataille de l'industrie

Les zones chaudes à base de graphite sont la configuration la plus courante. Elles sont construites avec des couches de feutre de carbone et de feuille de graphite pour l'isolation, avec des barres ou des tiges de graphite robustes servant d'éléments chauffants.

Cette conception est très efficace et relativement peu coûteuse, ce qui en fait la norme pour un large éventail d'applications comme le traitement thermique des alliages d'acier, la cémentation sous vide (trempe de surface) et les processus de frittage.

Fours tout-métal : le spécialiste de la haute pureté

Les zones chaudes tout-métal sont conçues pour les applications exigeant une propreté exceptionnelle. L'isolation est constituée de feuilles superposées de molybdène et d'acier inoxydable, et les éléments chauffants sont également fabriqués à partir de métaux réfractaires comme le molybdène ou le tungstène.

Cette construction évite les particules de carbone qui peuvent être libérées par le graphite, ce qui la rend essentielle pour le traitement ultra-propre de matériaux pour les industries médicale, aérospatiale et électronique où la contamination n'est pas une option.

Comprendre les compromis

Le choix entre une conception en graphite et une conception tout-métal implique un ensemble clair de compromis techniques. Vos exigences de processus détermineront le choix approprié.

Coût et durabilité

Le graphite est beaucoup plus rentable à fabriquer et à remplacer, ce qui en fait le choix économique par défaut. Cependant, il peut être cassant et susceptible d'être endommagé. Les zones chaudes entièrement métalliques sont plus chères mais offrent une plus grande durabilité et une durée de vie opérationnelle plus longue si elles sont utilisées correctement.

Propreté et réactivité

C'est la distinction la plus critique. Les fours en graphite ne conviennent pas aux processus où la contamination par le carbone est un problème. Les fours tout-métal offrent un environnement immaculé et non réactif, ce qui est obligatoire pour le traitement de matériaux réactifs comme le titane ou les implants médicaux de haute pureté.

Température et refroidissement

Les deux conceptions peuvent atteindre des températures très élevées, souvent bien supérieures à 1200 °C (2200 °F). Après le cycle de chauffage, un processus appelé trempe au gaz est utilisé pour un refroidissement rapide. Un gaz inerte comme l'argon est mis en circulation à travers la zone chaude et un échangeur de chaleur pour amener les pièces à une température de manipulation sûre.

Au-delà de la résistance : autres méthodes de chauffage

Bien que moins courantes, d'autres méthodes de chauffage spécialisées existent pour des cas d'utilisation spécifiques.

Chauffage par induction

Le chauffage par induction utilise des champs électromagnétiques pour générer directement de la chaleur à l'intérieur de la pièce métallique elle-même, plutôt que de chauffer toute la chambre. Cela peut être extrêmement rapide et efficace, mais est généralement limité à des géométries de pièces et à des matériaux spécifiques.

Faire le bon choix pour votre processus

Le système de chauffage optimal est entièrement dicté par les exigences de votre application. Comprendre votre objectif principal est la première étape vers la sélection de la bonne technologie de four.

- Si votre objectif principal est le traitement thermique général des alliages d'acier : Un four en graphite offre les performances les plus rentables et les plus fiables pour les applications industrielles standard.

- Si votre objectif principal est le traitement de composants médicaux ou électroniques très sensibles : Un four tout-métal est le seul choix pour garantir l'environnement ultra-propre et non réactif nécessaire.

- Si votre objectif principal est le brasage à haute température ou le frittage de matériaux non réactifs : Un four en graphite est souvent suffisant et plus économique, à condition qu'un léger transfert de carbone soit acceptable.

En fin de compte, comprendre la fonction et les compromis de la zone chaude du four vous permet d'adapter la bonne technologie à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode de chauffage | Matériaux clés | Applications courantes | Principaux avantages |

|---|---|---|---|

| Résistance électrique (Graphite) | Éléments en graphite, isolation en feutre de carbone | Traitement thermique des alliages d'acier, cémentation sous vide, frittage | Économique, fiable, bon pour usage général |

| Résistance électrique (Tout-métal) | Éléments en molybdène/tungstène, isolation métallique | Médical, aérospatial, électronique (procédés ultra-propres) | Haute pureté, durable, environnement non réactif |

| Chauffage par induction | Champs électromagnétiques (chauffage direct de la pièce) | Géométries spécifiques, chauffage rapide | Rapide, efficace pour certains matériaux |

Prêt à optimiser les processus thermiques de votre laboratoire ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancés à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de fours en graphite rentables pour le traitement thermique général ou de systèmes tout-métal ultra-propres pour des applications sensibles, nous proposons des solutions sur mesure pour améliorer l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur